Die digitale Transformation der Produktion ist ein Schlüsselfaktor für den Wirtschaftsstandort Deutschland. Der Wandel zu einer „Smart Industry“ verändert die Art und Weise, wie Unternehmen produzieren, Energie verbrauchen, Lieferketten managen und mit ihren Mitarbeitern zusammenarbeiten. Technologien wie das Internet der Dinge (IoT), cyber-physische Systeme und digitale Zwillinge bilden das Rückgrat der Industrie 4.0. Experten schätzen, dass Industrie 4.0 dem deutschen Bruttoinlandsprodukt bis 2025 einen Wachstumsschub von 1% verleihen und 390.000 Arbeitsplätze schaffen kann.

Kernpunkte:

- Digitalisierung als Treiber für Produktivität und Effizienz in der deutschen Industrie

- Intelligente Fabriken und vernetzte Produktion als Basis der Industrie 4.0

- Steigerung der Wettbewerbsfähigkeit durch datengesteuerte Optimierung von Prozessen

- Nachhaltige Produktion durch CO2-Reduktion und Ressourceneffizienz

- Herausforderungen bei der digitalen Transformation meistern

Grundlagen der industriellen Digitalisierung

Die vierte industrielle Revolution, bekannt als Industrie 4.0, steht für den Innovations- und Transformationsprozess entlang der gesamten industriellen Produktionskette. Industrie 4.0 zielt darauf ab, verschiedene Megatrends wie vernetzte Produktion, cyber-physische Systeme und Automation zu vereinen, um globale digitale Ökosysteme und neue Arbeitsprozesse in der Industrie zu ermöglichen.

Definition und Bedeutung für den Wirtschaftsstandort

Der Begriff Industrie 4.0 wurde erstmals 2011 im Rahmen eines Hightech-Strategie-Projektes der Bundesregierung verwendet. Aktuell hängen rund 15 Millionen Arbeitsplätze direkt und indirekt von der produzierenden Wirtschaft in Deutschland ab. Die Digitalisierung der Industrie bietet somit große Chancen für den Industriestandort Deutschland, erfordert jedoch frühzeitiges Handeln und eine klare Digitalstrategie.

Kernelemente der digitalen Transformation

Kernelemente von Industrie 4.0 sind die digitale Vernetzung von Maschinen, Prozessen, Daten, Abteilungen, Lieferanten, Partnern und Kunden. Die Digitalisierung umfasst die Erfassung, Strukturierung und Zusammenführung von Daten (Big Data) zur Effizienzsteigerung, Maschinenwartung, Prognosen und Entwicklung neuer Geschäftsmodelle.

Aktuelle Entwicklungen in Deutschland

In Deutschland sehen 95% der Unternehmen Industrie 4.0 als Chance, aber nur 31% betrachten sich als Vorreiter. Die Plattform Industrie 4.0 wurde 2013 ins Leben gerufen, um die Modernisierung der industriellen Produktion durch innovative Informations- und Kommunikationstechnik voranzutreiben. Mehrere Arbeitsgruppen beschäftigen sich mit Themen wie Referenzarchitekturen, Sicherheit vernetzter Systeme und Geschäftsmodelle.

„Unternehmen, die sich nicht ausreichend an den digitalen Wandel anpassen, laufen Gefahr langfristig vom Markt verdrängt zu werden.“

Smart Industry als Treiber der Industrie 4.0

Die Smart Industry ist der Schlüsselfaktor, der die Industrie 4.0 vorantreibt. Durch die Vernetzung und Digitalisierung der Produktion ermöglicht sie tiefere Einblicke, bessere Geschäftsentscheidungen und neue Geschäftsmodelle. Der Weg zur Smart Factory besteht aus vier Schritten: Vernetzung mithilfe von IoT-Technologien und Sensoren, Datenanalyse zur Visualisierung und Auswertung, Optimierung durch Predictive Maintenance und Lastspitzenmanagement sowie Smart Services, die auf datenbasierten Geschäftsmodellen aufbauen.

Laut Studien können durch die beschleunigte Digitalisierung in der deutschen Industrie rund 17 Prozent der insgesamt notwendigen CO2-Emissionseinsparungen erreicht werden. Fortschrittliche Prozessoptimierung, Datenanalyse und maschinelles Lernen in der Industrie 4.0 tragen damit maßgeblich zu einer klimafreundlichen und ressourcenschonenden Produktion bei.

„Jedes fünfte Industriekonzern mit 500 oder mehr Mitarbeitern verliert Fachkräfte für Industrie 4.0.“

Trotz dieser Potenziale sehen 72 Prozent der Unternehmen in Deutschland die hohen Investitionskosten als größte Hürde für den Einsatz von Industrie 4.0-Technologien. Dennoch zeigt sich ein steigendes Engagement: 97 Prozent der Betriebe gehen strategisch bei der Umsetzung vor, und 53 Prozent planen, ihre Mitarbeiter in diesem Jahr für Industrie 4.0 weiterzubilden.

Mit ihrer Vorreiterrolle bei der Prozessoptimierung, Datenanalyse und dem maschinellen Lernen treibt die Smart Industry die Industrie 4.0 in Deutschland voran und ebnet den Weg zu einer nachhaltigen, wettbewerbsfähigen Produktion der Zukunft.

Technologische Bausteine der vernetzten Produktion

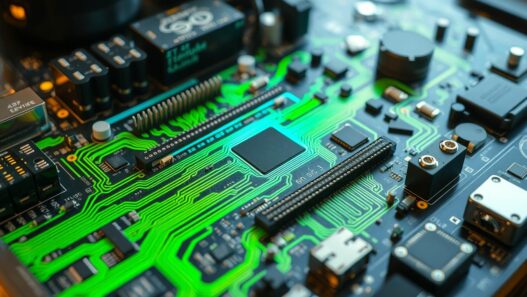

Das Fundament für die Smart Factory und eine flexible, effiziente Produktion bilden die Technologien des Internet der Dinge (IoT), industrielles IoT (IIoT), cyber-physische Systeme und digitale Zwillinge. Diese Bausteine ermöglichen es, Produktionsprozesse und -anlagen miteinander zu vernetzen und zu optimieren.

Internet der Dinge (IoT) und industrielles IoT

IoT und das industriespezifische IIoT ermöglichen die Vernetzung von Geräten, Maschinen und Produkten. Durch den Austausch von Daten können Produktionsabläufe besser überwacht, gesteuert und automatisiert werden. internet der dinge und cyber-physische systeme bilden die Grundlage für eine intelligente Fabrik.

Cyber-physische Systeme

Cyber-physische Systeme verbinden die physische Welt der Produktion mit digitalen Prozessen. Sensoren und Aktoren erfassen Daten aus der realen Umgebung und übermitteln sie an vernetzte Computersysteme. So können physische Objekte in digitale Abbilder, sogenannte digitale zwillinge, überführt und simuliert werden.

Digitale Zwillinge und Simulation

Digitale Zwillinge sind virtuelle Replikationen physischer Objekte oder Produktionssysteme. Sie ermöglichen es, Abläufe und Verhaltensweisen vorab zu simulieren und zu optimieren, bevor Änderungen in der Realität umgesetzt werden. Digitale Zwillinge sind damit ein wichtiges Instrument für eine effiziente, ressourcenschonende Produktion.

„Die Vernetzung von Produktionsanlagen und -systemen ist der Schlüssel zu einer flexiblen, effizienten und nachhaltigen Fertigung.“

Die Smart Factory im Detail

Die Smart Factory steht im Mittelpunkt der Industrie 4.0. Diese intelligente, vernetzte Produktionsumgebung nutzt innovative Technologien wie das Internet der Dinge (IoT), cyber-physische Systeme und digitale Zwillinge, um Produktionsprozesse zu optimieren. In einer Smart Factory kommunizieren Maschinen, Systeme und Logistik selbstständig, interpretieren Echtzeit-Informationen und passen Prozesse kontinuierlich an sich ändernde Anforderungen an.

Die Integration der digitalen Lieferkette mit der Smart Factory maximiert die Effizienz und Effektivität der gesamten Produktion. Durch den Einsatz von Echtzeitdaten und -analysen können Produktionsabläufe laufend verbessert werden. Künstliche Intelligenz und das Internet der Dinge sind Schlüsseltechnologien, die einen hohen Automatisierungsgrad und intelligente, selbstlernende Prozesse in Smart Factories ermöglichen.

„Industrie 4.0 und Smart Factories erfordern umfassende Schulungen, um den Mitarbeitern die notwendigen Fähigkeiten im Umgang mit den Technologien zu vermitteln.“

Die Digitalisierung spielt eine entscheidende Rolle in der intelligenten Fertigung, indem Daten als wertvolle Ressource für die Optimierung von Produktionsprozessen dienen. Durch die Auswertung großer Datenmengen können Unternehmen Trends erkennen, Probleme frühzeitig identifizieren und die Produktqualität kontinuierlich verbessern. Insgesamt ebnet die vernetzte Produktion den Weg zu höherer Effizienz, Flexibilität und Wettbewerbsfähigkeit in der industriellen Fertigung.

Datengetriebene Prozessoptimierung

Die Digitalisierung eröffnet neue Möglichkeiten für die Optimierung von Produktionsprozessen in der Smart Factory. Datengetriebene Ansätze wie predictive maintenance, Echtzeitanalyse und machine learning spielen dabei eine zentrale Rolle.

Predictive Maintenance

Predictive Maintenance nutzt Sensordaten und historische Informationen, um den Zustand von Maschinen und Anlagen vorherzusagen. Dadurch lassen sich Ausfälle frühzeitig erkennen und vorbeugende Wartungsmaßnahmen ergreifen. Dies erhöht die Anlagenverfügbarkeit, reduziert ungeplante Stillstandzeiten und senkt die Instandhaltungskosten.

Qualitätssicherung durch Echtzeitanalyse

Durch kontinuierliche Echtzeitanalyse der Produktionsdaten können Qualitätsschwankungen in Echtzeit erkannt und behoben werden. So können Qualitätsprobleme direkt im Prozess adressiert werden, anstatt fehlerhafte Produkte erst später auszusortieren. Dies führt zu Kosteneinsparungen und einer Steigerung der Produktqualität.

Machine Learning in der Produktion

Selbstlernende machine learning-Algorithmen analysieren Produktionsdaten, um Muster zu erkennen und Vorhersagen zu treffen. Auf diese Weise lassen sich Produktionsprozesse kontinuierlich optimieren und an sich ändernde Bedingungen anpassen. Machine Learning erhöht die Effizienz, reduziert Ausschuss und verbessert die Gesamtanlageneffektivität.

Datengetriebene Technologien wie diese sind Schlüsselelemente der digitalen Transformation in der Produktion. Sie steigern die Leistungsfähigkeit, Flexibilität und Wettbewerbsfähigkeit von Industrieunternehmen in zunehmendem Maße.

Vernetzung und Integration von Produktionssystemen

Die Vernetzung und Integration von Produktionssystemen ist ein Kernaspekt der industriellen digitalen Transformation. Cyber-physische Systeme spielen dabei eine zentrale Rolle, indem sie die physische und digitale Welt miteinander verbinden. Die Integration ermöglicht einen durchgängigen Informationsfluss, eine verbesserte Zusammenarbeit zwischen Abteilungen und Partnern sowie eine flexiblere, effizientere Produktion.

Laut einer aktuellen Studie erkennen 95% der Unternehmen in Deutschland Industrie 4.0 und die damit verbundenen Technologien als entscheidende Chance für ihre Zukunftsfähigkeit. Die Implementierung von IoT-Sensoren und fortschrittlichen Analysemethoden führt zu einer Verbesserung der Produktqualität und Reduzierung von Ausschuss und Nacharbeit.

Initiativen wie GAIA-X und die Asset Administration Shell fördern die Interoperabilität und den Datenaustausch in vernetzten Produktionssystemen. Durch die präzise Steuerung der Produktionsprozesse in Smart Factories können Unternehmen ihre Ressourceneffizienz steigern und die Betriebskosten senken.

Die steigende Komplexität industrieller Wertschöpfungssysteme erfordert den Einsatz fortschrittlicher Technologien wie Industrie 4.0. Die Vernetzung und Integration der Systeme eröffnen neue Möglichkeiten zur datengetriebenen Optimierung von Produktionsplanung und -steuerung.

Digitale Transformation und Nachhaltigkeit

Die digitale Transformation bietet großes Potenzial für mehr Nachhaltigkeit in der Industrie. Durch den beschleunigten Einsatz intelligenter digitaler Technologien können schätzungsweise 17% der notwendigen CO2-Emissionseinsparungen in der deutschen Industrie realisiert werden. Smarte Lösungen wie vernetzte Produktionsanlagen, Materialdigitalisierung und digitale Zwillinge ermöglichen eine ressourceneffiziente und CO2-neutrale Produktion.

CO2-Reduktion durch smarte Technologien

Digitale Technologien unterstützen den Aufbau einer geschlossenen Kreislaufwirtschaft. Innovative Konzepte wie der „digitale Zwilling“ und der Materialpass fördern die Transparenz über den gesamten Produktlebenszyklus. So können Unternehmen ihren CO2-Fußabdruck genau überwachen und gezielt Maßnahmen zur CO2-Reduktion ergreifen. Projekte wie das „Catena-X Automotive Network“ treiben diesen Trend voran.

Ressourceneffizienz und Kreislaufwirtschaft

Neben der CO2-Reduktion unterstützt die Digitalisierung auch den Aufbau einer ressourceneffizienten Produktion. Durch den Einsatz von Künstlicher Intelligenz und maschinellem Lernen können Materialströme optimiert und Verschwendung vermieden werden. Die Task Force Nachhaltigkeit der Plattform Industrie 4.0 untersucht, wie digitale Lösungen zur ökologischen Nachhaltigkeit beitragen können.

„Die digitale Transformation bietet große Chancen, um die Nachhaltigkeit in der Industrie zu verbessern. Schlüsseltechnologien wie das Internet der Dinge und KI können entscheidend dazu beitragen, den CO2-Ausstoß zu senken und eine geschlossene Kreislaufwirtschaft zu etablieren.“

Herausforderungen und Risikomanagement

Die Umsetzung von Industrie 4.0 bringt nicht nur Chancen, sondern auch Herausforderungen mit sich. Fehlende finanzielle Mittel, Datenschutz– und cyber-sicherheit-Anforderungen sowie fachkräftemangel sind nur einige der Hürden, die Unternehmen überwinden müssen. Laut einer Studie fühlen sich 61% der Betriebe durch datenschutz-Auflagen ausgebremst, und 55% beklagen den Mangel an qualifiziertem Personal.

Hinzu kommen die Komplexität des Themas und interne Widerstände gegen Veränderungen. Auch erhöhte Angriffsflächen durch Vernetzung, nicht etablierte Technologie-Standards und die Gefahr, aufgrund mangelnden Wissens falsche Prioritäten zu setzen, bergen Risiken. Ein umfassendes Risikomanagement und gezielte Mitarbeiterschulungen sind daher unerlässlich, um diese Herausforderungen zu bewältigen.

„Jedes Unternehmen, das sich auf den Weg der digitalen Transformation begibt, muss diese Risiken ernst nehmen und proaktiv Maßnahmen ergreifen“, betont ein Experte für Industriesicherheit.

Nur so können Unternehmen die Chancen der Industrie 4.0 optimal nutzen und gleichzeitig ihre Systeme und Daten vor Angriffen schützen. Ein ganzheitlicher Ansatz, der alle Facetten der cyber-sicherheit, des datenschutz und des fachkräftemangels berücksichtigt, ist dabei der Schlüssel zum Erfolg.

Zukunftsperspektiven der digitalen Produktion

Die Zukunft der Industrie 4.0 liegt in der weiteren Integration von zukunftsweisenden Technologien wie künstliche Intelligenz, Machine Learning und Internet der Dinge. Innovative digitale Geschäftsmodelle basierend auf Echtzeitdaten und intelligenten Dienstleistungen werden an Bedeutung gewinnen. Gleichzeitig könnten Low-Code und No-Code-Programmierung dem Fachkräftemangel entgegenwirken und den Zugang zu digitalen Produktionstools vereinfachen.

Die Entwicklung offener, interoperabler Ökosysteme wie GAIA-X wird vorangetrieben, um den Austausch und die Vernetzung in der digitalen Produktion weiter zu stärken. Darüber hinaus werden Nachhaltigkeit und Ressourceneffizienz zunehmend in den Fokus rücken, um die industrielle Transformation hin zu einer grüneren Wirtschaft zu unterstützen.

Der Erfolg in der digitalen Transformation hängt entscheidend von der Fähigkeit der Unternehmen ab, sich kontinuierlich an Marktveränderungen anzupassen und aus Fehlern zu lernen. Dabei wird Industrial DevOps eine wichtige Rolle bei der Integration von Software- und Hardwareentwicklung in der Produktion spielen.