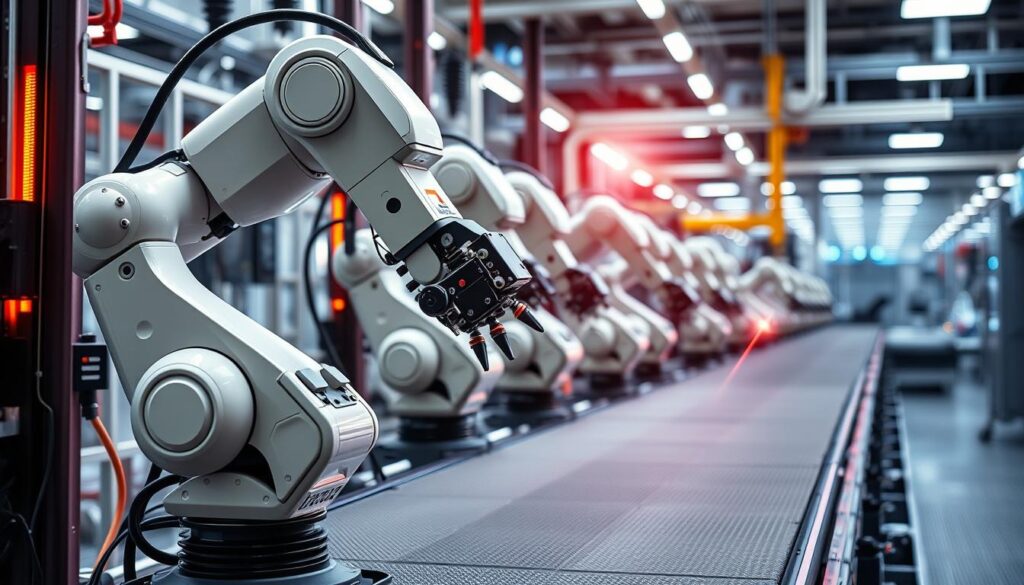

Wussten Sie, dass der globale Markt für Automobilroboter zwischen 2021 und 2027 voraussichtlich mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von etwa 12 % wachsen wird? Diese erstaunliche Statistik unterstreicht die Bedeutung von Industrierobotik und Automatisierungstechnik für die heutige und zukünftige Industrie.

Roboter werden zunehmend für Aufgaben wie Montage, Schweißen, Materialhandhabung und Qualitätskontrolle eingesetzt, um die Effizienz zu steigern und menschliche Fehler zu minimieren. Mit einer Genauigkeit von 0,5 mm können Produktionsroboter rund um die Uhr arbeiten und tragen so erheblich zur Produktivität bei. Auch wenn die Erstinvestitionen und Wartungskosten hoch sind, ermöglichen sie langfristig erhebliche Kosteneinsparungen und verbessern die Sicherheit am Arbeitsplatz, indem Arbeitsunfälle vermieden werden.

Durch den Einsatz solcher Technologien transformiert die Industrierobotik die traditionellen Produktionsprozesse und maximiert die Qualität der Endprodukte. Unternehmen investieren zudem in Forschung und Entwicklung, um die Anpassungsfähigkeit der Roboter zu verbessern und die Einführung von Technologien wie KI und maschinelles Lernen zu erleichtern.

Wichtige Erkenntnisse

- Der Markt für Automobilroboter wächst jährlich um etwa 12 %.

- Roboter können mit einer Genauigkeit von 0,5 mm rund um die Uhr arbeiten.

- Trotz hoher Erstinvestitionen und Wartungskosten bieten Roboter langfristige Kosteneinsparungen.

- Die Sicherheit am Arbeitsplatz wird durch den Einsatz von Robotern erhöht.

- Fortgeschrittene Technologien wie KI und maschinelles Lernen werden die robotergestützte Montage weiter verändern.

Einführung in die Robotertechnologie

Die Robotiktechnologie hat sich im Laufe der Jahrzehnte erheblich weiterentwickelt und spielt heute eine zentrale Rolle in der modernen Industrie. Von den ersten mechanischen Automaten bis hin zu hochentwickelten Robotiklösungen hat die Menschheit einen langen Weg zurückgelegt. In diesem Abschnitt werfen wir einen Blick auf die Geschichte und die wichtigsten Meilensteine der Industrierobotik.

Geschichte der Industrieroboter

Die Geschichte der Industrieroboter beginnt schon im frühen 20. Jahrhundert, als erste Konzepte für mechanisierte Systeme entwickelt wurden. Ein bedeutender Wendepunkt war 1956, als George Devol den ersten Industrieroboter namens Unimate präsentierte. Dieser Roboter wurde auf Basis eines Patents von 1954 entwickelt und entstand in Zusammenarbeit mit dem Physiker Joseph Engelberger.

Der Unimate war der erste programmierbare Roboterarm und wurde 1961 bei General Motors eingesetzt, um Karosserien zu schweißen. Diese Einführung markierte den Beginn der modernen Robotik in der Industrie und legte den Grundstein für weitere Entwicklungen.

Wichtige Meilensteine

In den folgenden Jahrzehnten gab es zahlreiche bedeutende Fortschritte in der Robotiktechnologie. Japan nahm als erstes Land eine führende Rolle in der Nutzung von Robotiklösungen in industriellen Anwendungen ein und führte bereits 1967 hydraulisch betriebene Roboter ein. Ein weiterer Meilenstein war 1973, als Kuka den weltweit ersten Industrieroboter mit sechs elektromechanisch angetriebenen Achsen namens Famulus entwickelte.

1974 wurde der erste vollelektrische kommerzielle Industrieroboter mit Mikroprozessorsteuerung von Asea eingeführt. Yaskawa präsentierte 1977 den ersten gelenkigen Industrieroboter, den Motoman L10, der speziell für Punkt-zu-Punkt-Operationen entwickelt wurde. Diese Innovationen trieben die Entwicklung der Robotiktechnologie weiter voran und fanden ihren Weg in immer mehr Branchen.

Heute umfasst die Robotiktechnologie fortschrittliche Konzepte wie kollaborative Roboter (Cobots) und die Integration von künstlicher Intelligenz, die die Effizienz und Flexibilität von Robotiklösungen erheblich steigern.

Vorteile der Automatisierung in der Industrie

Die Automatisierung in der Industrie bietet zahlreiche Vorteile, die sich auf die gesamte Produktionsumgebung auswirken können. Von der Steigerung der Effizienz bis zur Verbesserung der Produktqualität revolutioniert die Nutzung moderner Technologien den industriellen Sektor.

Steigerung der Effizienz

Durch die Implementierung von Automatisierungslösungen in Produktionslinien können Unternehmen eine signifikante Effizienzsteigerung erzielen. Automatisierte Systeme arbeiten schneller und genauer, wodurch sich der Output erhöht und Ressourcen besser genutzt werden. Mittelständische Unternehmen profitieren besonders davon, da sie ihre Betriebskosten senken und ihre Produktion skalieren können.

Reduzierung von Fehlern

Ein weiterer Vorteil der Automatisierung ist die Minimierung von Fehlern. Roboter sind in der Lage, hochpräzise Aufgaben auszuführen und menschliche Fehler zu reduzieren. Dank fortgeschrittener Sensoriksysteme können Roboter auch Unregelmäßigkeiten erkennen und sofort korrigieren, was zu einer einheitlichen Produktqualität führt.

Verbesserung der Qualität

Die Verbesserung der Produktqualität ist ein entscheidender Vorteil von Automatisierungslösungen. Roboter können gleichbleibend hohe Qualitätsstandards einhalten, da sie nicht den Schwankungen unterliegen, die bei manuellen Prozessen auftreten können. Unternehmen, die Automatisierung einsetzen, können somit konsistente, hochwertige Produkte effizienter herstellen.

Verschiedene Arten von Industrierobotern

Die Robotik hat eine immense Entwicklung durchlaufen und schafft heute Lösungen für verschiedenste industrielle Anwendungen. Einige Roboterarten haben sich besonders hervorgetan, darunter traditionelle Industrieroboter und Cobots. Beide Roboterarten haben spezifische Vorteile und Einsatzbereiche, die zur Effizienzsteigerung und Kostenreduktion in der modernen Fertigung beitragen.

Traditionelle Industrieroboter

Traditionelle Industrieroboter dominieren durch ihre Präzision und Geschwindigkeit in fixierten Einsatzgebieten. Diese Roboter sind darauf ausgelegt, Aufgaben zu automatisieren, die hohe Genauigkeit erfordern, wie z.B. das Schweißen, Palettieren und Materialhandhabung. Sie bieten Vorteile wie eine erhöhte Produktionsgeschwindigkeit und die Fähigkeit, unter extremen Bedingungen zu arbeiten. Industrieroboter automatisieren Aufgaben mit großer Präzision und werden in der modernen Fertigung eingesetzt, um Effizienz zu steigern und Kosten zu senken.

Kollaborative Roboter (Cobots)

Cobots, oder kollaborative Roboter, überschreiten traditionelle Grenzen zwischen Mensch und Maschine. Sie sind darauf ausgelegt, Seite an Seite mit menschlichen Arbeitern zu arbeiten und die direkte Zusammenarbeit zu ermöglichen. Diese Roboter bieten zusätzliche Flexibilität und Arbeitssicherheit, was sie besonders für Branchen geeignet macht, die eine präzise und sichere Zusammenarbeit erfordern. Cobots rationalisieren Arbeitsprozesse, indem sie menschliche Fähigkeiten ergänzen und repetitive oder gefährliche Aufgaben übernehmen.

Anwendungen von Montagerobotern

Montageroboter finden in der modernen industriellen Produktion vielfältige Anwendungen. Sie bieten nicht nur Präzision und Effizienz, sondern tragen auch zur Steigerung der Sicherheit am Arbeitsplatz bei. Im Folgenden werden die wichtigsten Einsatzgebiete von Montagerobotern erläutert.

Schweißen

In der Automobilindustrie werden Montageroboter eingesetzt, um Karosserieteile zu verschweißen. Diese Schweißroboter zeichnen sich durch ihre Genauigkeit und Wiederholgenauigkeit aus, was die Qualität der Schweißnähte erhöht und die Produktionszeit reduziert.

Palettieren

Montageroboter werden auch für das Palettieren verwendet. Pick-and-Place-Roboter ordnen Produkte in Verpackungslinien an und platzieren sie präzise. Diese Anwendungen sind besonders in der Konsumgüterindustrie wichtig, wo Effizienz und Schnelligkeit entscheidend sind.

Be- und Entladen

Be- und Entladeaufgaben sind in vielen Produktionsumgebungen zu finden. Handlingroboter sorgen für eine sichere und schnelle Handhabung von Materialien, was die Effizienz der gesamten Produktionslinie verbessert.

Materialhandhabung

Materialhandhabung ist eine weitere wichtige Anwendung von Montagerobotern. Mit Hilfe verschiedener Sensoren übernehmen die Roboter Aufgaben wie das Transportieren und Positionieren von Teilen, was nicht nur die Produktionsqualität verbessert, sondern auch den Ausschuss reduziert.

Schleifen und Polieren

Schleif- und Polierarbeiten werden zunehmend von Montagerobotern übernommen. Diese Roboter sorgen für eine gleichbleibende und hohe Oberflächenqualität der Produkte, während sie gleichzeitig die Arbeitsbelastung der Mitarbeiter verringern.

Industrierobotik in der Automobilproduktion

In der Automobilproduktion transformieren Roboter nicht nur die Produktionslinien durch schnelle und effiziente Fertigungsprozesse, sondern erhöhen durch Cobots die Flexibilität und Sicherheit, indem sie eng mit Menschen zusammenarbeiten, beispielsweise in Montageprozessen oder bei der Inspektion.

Transformation der Produktionslinien

Automobile Produktionslinien haben sich durch den Einsatz von Automotive-Robotik massiv verändert. Industrieroboter übernehmen Aufgaben wie Schweißen, Lackieren und Montieren, wodurch eine höhere Präzision und Konsistenz erreicht wird. Besonders Gelenkroboter sind hier vielseitig einsetzbar, da sie in den Bereichen Automobilmontage und Maschinenbau breitgefächert sind. Die Robotereinsätze in der Automobilindustrie tragen somit zu einer erheblichen Steigerung der Produktivität und zur Senkung der Fehlerquote bei.

Bedeutung von Cobots

Ein bemerkenswerter Fortschritt in der Automotive-Robotik ist die Einführung kollaborativer Roboter, auch Cobots genannt. Diese Roboter arbeiten sicher neben menschlichen Kollegen und werden häufig in Montageanwendungen und bei der Inspektion eingesetzt. Cobots wie die von KUKA und Yaskawa tragen dazu bei, die Flexibilität und Anpassungsfähigkeit der Produktionsprozesse zu erhöhen. In der Automobilindustrie bieten sie den Vorteil, dass sie bei Bedarf schnell auf neue Aufgaben umprogrammiert werden können, was die Effizienz und Reaktionsfähigkeit auf Marktanforderungen verbessert.

Einfluss der Robotik auf die Produktivität

Der Einfluss der Robotik auf die Produktivität in der Industrie ist unbestritten enorm. Automatisierte Produktionslinien und fortschrittliche Robotersysteme steigern nicht nur die Effizienz, sondern auch die Gesamtqualität der Produkte.

Erhöhung der Produktionsgeschwindigkeit

Automatisierte Produktionslinien ermöglichen eine signifikante Erhöhung der Produktionsgeschwindigkeit. Roboter wie die von Fanuc und Universal Robots sind in der Lage, Aufgaben schneller und präziser auszuführen als menschliche Arbeitskräfte. Dies führt zu einer bemerkenswerten Produktionssteigerung in Branchen wie Automobil, Elektronik und Luft- und Raumfahrt.

Reduzierung von Nacharbeiten

Ein weiterer Vorteil der Robotik ist die Reduzierung von Nacharbeiten. Durch präzise Task-Ausführungen und konsistente Wiederholgenauigkeit verringern automatisierte Produktionslinien die Menge an fehlerhaften Produkten, die nachträgliche Korrekturen erfordern. Dies spart nicht nur Kosten, sondern erhöht auch die Effizienz und Produktqualität.

Produktionsreihenfolge optimieren

Roboter tragen auch dazu bei, die Produktionsreihenfolge zu optimieren. Flexible Fertigungssysteme ermöglichen schnelle Umstellungen und Rekonfigurationen, die eine agile Produktion unterstützen. Dies ist besonders wichtig in Industriezweigen, die sich schnell an neue Anforderungen anpassen müssen.

Insgesamt führen Roboter und automatisierte Produktionslinien zu einer deutlichen Produktionssteigerung und Optimierung der gesamten Fertigungsprozesse.

Beispiele für erfolgreiche Roboterintegration

Die Roboterintegration hat in diversen Industrien beeindruckende Resultate erzielt. Durch den Einsatz moderner Automatisierungstechnologien konnten signifikante Effizienzsteigerungen und Kostensenkungen realisiert werden. Im Folgenden werden drei herausragende Fallstudien vorgestellt: der Automobilsektor, die Produktion von Elektronik und die Herstellung von Konsumgütern.

Fallstudie: Automobilsektor

Die Automobilindustrie hat durch die Roboterintegration erhebliche Fortschritte gemacht. In der „Fabrik 56“ von Mercedes-Benz arbeiten über 1.500 Roboter Hand in Hand mit Menschen, was zu einer Produktivitätssteigerung von 25% führte. Industrieroboter sind zudem in der Lage, zwischen 20 und 150 kg schwere Platinen oder Bauteile zu bewegen und erreichen eine Taktzahl von etwa 30 Teilen pro Minute. Eine Studie des Fraunhofer-Instituts zeigt, dass Industrieroboter die Produktivität in der Automobilindustrie um über 50% steigern können.

Fallstudie: Produktion von Elektronik

Roboterintegration spielt auch eine entscheidende Rolle in der Elektronikproduktion. Unternehmen wie Foxconn haben die Automatisierungstools erfolgreich eingesetzt, um die Produktivität um 30% zu steigern und die Fehlerquote um 80% zu reduzieren. Spezialisierte Montageroboter ermöglichen extrem präzise Fertigungsverfahren, was die Qualität und Effizienz der Produktion erheblich verbessert.

Fallstudie: Herstellung von Konsumgütern

Auch in der Konsumgüterindustrie zeigt sich die Stärke der Automatisierung durch Roboterintegration. Ein beispielhaftes Projekt ist die Molkerei Arla Foods, die vollautomatische Roboterzellen verwendet, um bis zu 12.000 Käseblöcke pro Stunde zu verpacken. Dies ist dreimal effizienter als menschliche Arbeiter. Solche Fallstudien der Automatisierung verdeutlichen die enormen Vorteile, die durch den Einsatz von Robotertechnologie in Produktionsprozessen erzielt werden können.

Auswirkungen auf die Arbeitsplätze

Die Einführung von Robotern am Arbeitsplatz hat zweifellos erhebliche Auswirkungen auf Arbeitsplätze weltweit. Während die Arbeitsplatzveränderung durch Roboter teilweise die Verlagerung von Stellen zur Folge hat, bringt der technologische Fortschritt auch wesentliche Vorteile in der Verbesserung der Arbeitssicherheit.

Roboter übernehmen oftmals gefährliche Aufgaben, wodurch Arbeitsunfälle reduziert und die Sicherheit der Arbeitnehmer erheblich verbessert werden. Dies spiegelt sich insbesondere in Branchen mit hohen physischen Risiken wider, wie in der Logistik und Fertigung.

Arbeitsplatzsicherheit und -bedingungen

Ein wichtiger Aspekt im Kontext der Arbeitsplatzveränderung durch Roboter ist die Verbesserung der Sicherheit und der Arbeitsplatzbedingungen. Roboter sind in der Lage, sich kontinuierlich ohne Pausen zu bewegen, schwere Lasten zu heben und präzise Arbeiten auszuführen, die für den Menschen gefährlich oder unzumutbar sind. Dies hat zur Folge, dass Arbeitsplätze sicherer und weniger belastend für die Arbeitnehmer werden.

Umschulung und Qualifikationsbedarf

Die wachsende Präsenz von Robotern am Arbeitsplatz bedeutet, dass Unternehmen vermehrt in robotergesteuerte Umschulung investieren. Arbeitnehmer müssen neue Fähigkeiten erlernen, um mit der fortschreitenden Technologie Schritt zu halten. Diese Umschulungsmaßnahmen umfassen Trainingsprogramme, welche die Bedienung und Wartung der Roboter lehren. Der Bedarf an qualifizierten Fachkräften steigt, um die neuen technologischen Anforderungen zu erfüllen und die Effizienz zu maximieren.

Statistiken zeigen, dass investiert werdende Robotertechnologie, wie künstliche Intelligenz (KI), immer rentabler wird. Der Umsatz mit professionellen Servicerobotern stieg um 44 Prozent von 2021 bis 2022, was die Bedeutung technischer Fachkenntnisse in der modernen Arbeitswelt unterstreicht.

Der kombinierte Einsatz von Robotik- und Automatisierungsanwendungen spielt eine entscheidende Rolle dabei, den Arbeitskräftemangel zu beheben und das künftige Wachstum in der Logistikbranche zu ermöglichen. Dies verdeutlicht, dass die Arbeitsplatzveränderung durch Roboter nicht nur Herausforderungen, sondern auch bedeutende Chancen im Bereich der Arbeitssicherheit und Weiterbildung mit sich bringt.

Technologische Fortschritte bei Montagerobotern

Die fortlaufenden technologischen Entwicklungen in der Robotik haben zu signifikanten Fortschritten bei Montagerobotern geführt. Insbesondere die Integration von künstlicher Intelligenz und Machine Learning hat das Potenzial, die Effizienz und Anpassungsfähigkeit dieser Maschinen erheblich zu verbessern.

Integration von künstlicher Intelligenz

Ein wesentlicher technologischer Fortschritt ist die Integration von künstlicher Intelligenz in Montageroboter. Durch den Einsatz von KI in der Robotik können diese Maschinen nun komplexe Aufgaben autonom ausführen und dabei ihre Umgebung analysieren sowie datenbasierte Entscheidungen treffen. Diese Fähigkeit zur autonomen Entscheidungsfindung revolutioniert die Produktionslinien und erhöht die Präzision und Effizienz auf ein neues Niveau.

Machine Learning für Roboter

Eine weitere bedeutende Entwicklung ist die Anwendung von Machine Learning in der Robotik. Montageroboter können aus Erfahrungen lernen und ihre Leistungsfähigkeit kontinuierlich optimieren. Dank Machine Learning Anwendungen sind diese Roboter in der Lage, ihre Aufgaben an variierende Produktionsbedingungen anzupassen und sogar neue Fertigungsmethoden zu erlernen, ohne dass umfassende Umprogrammierungen notwendig sind.

Erweiterte Sensorik und Bildverarbeitung

Die erweiterte Sensorik und die verbesserte Bildverarbeitung spielen ebenfalls eine Schlüsselrolle in der modernen Robotik. Mit hochentwickelten Sensoren und intelligenten Bildverarbeitungssystemen ausgestattet, können Montageroboter auch die feinsten Details erkennen und verarbeiten. Diese Technologien ermöglichen es, komplexe und präzise Arbeiten mit hoher Genauigkeit durchzuführen, wodurch menschliche Fehler minimiert und die Produktqualität signifikant gesteigert werden.

Solche technologischen Fortschritte machen Montageroboter zu unverzichtbaren Komponenten in der industriellen Automatisierung und eröffnen neue Horizonte in der Fertigung. Industrieroboter zeigen eine hohe Präzision und Wiederholgenauigkeit, die Positionierungsgenauigkeiten von Millimeter- oder sogar Mikrometerwerten ermöglichen, und tragen damit erheblich zur Effizienzsteigerung bei.

Herausforderungen bei der Automation

Obwohl die Vorteile der Industrierobotik unbestreitbar sind, stehen Unternehmen vor einigen Herausforderungen, wenn sie Robotiklösungen implementieren. Diese Hürden müssen sorgfältig analysiert und geplant werden, um den optimalen Nutzen aus der Technologie zu ziehen, insbesondere in einer Zeit, in der die Automatisierung zunehmend erschwinglicher wird.

Hohe Investitionen

Die initialen Kosten für Industrierobotik sind oft erheblich und können besonders für kleinere bis mittelgroße Unternehmen eine bedeutende Barriere darstellen. Trotz der Möglichkeit einer schnellen Amortisation durch gesteigerte Produktivität und reduzierte Fehlerquoten, bleibt die Anfangsinvestition für viele ein entscheidender Faktor.

Wartung und Betriebskosten

Regelmäßige Wartung ist unerlässlich, um die Effizienz und Langlebigkeit der Robotersysteme zu gewährleisten. Diese Wartungsarbeiten und die damit verbundenen Betriebskosten können jedoch eine langfristige finanzielle Verpflichtung darstellen, die in die Gesamtplanungen einfließen muss.

Sicherheitsrisiken und Vorschriften

Die steigende Integration von Industrierobotern bringt auch Herausforderungen in Bezug auf Sicherheitsrisiken mit sich. Unternehmen müssen die geltenden Sicherheitsstandards Robotik einhalten und sicherstellen, dass die Roboteranwendungen den gesetzlichen Anforderungen entsprechen. Dies erfordert eine ständige Weiterbildung und Anpassung an neue Vorschriften, um die Sicherheit der Mitarbeiter und die Betriebsintegrität zu gewährleisten.

Kollaborative Roboter (Cobots) vs. traditionelle Roboter

Eine Gegenüberstellung von kollaborativen Robotern (Cobots) und traditionellen Industrierobotern zeigt deutlich deren unterschiedliche Rollen im industriellen Sektor. Cobots sind darauf ausgelegt, sicher mit Menschen zusammenzuarbeiten, und verfügen über fortschrittliche Sicherheitsfunktionen und Sensoren, die eine sichere Interaktion mit menschlichen Arbeitern gewährleisten. Im Gegensatz dazu zeichnen sich traditionelle Roboter durch ihre Autonomie und Präzision bei der Ausführung von Aufgaben in Produktionsprozessen wie Montage, Schweißen, Materialhandling und Verpackung aus.

Sowohl Cobots als auch traditionelle Industrieroboter teilen Automatisierungsfähigkeiten, die eine hocheffiziente Leistung bei Aufgaben ermöglichen. Beide Roboterarten weisen eine hohe Präzision in ihren Bewegungen auf, was für Aufgaben wesentlich ist, die Genauigkeit erfordern, wie Montage und Schweißen. Während Cobots in Situationen brillieren, die menschliche Zusammenarbeit erfordern, wie bei der Montage oder in der Kleinserienproduktion, sind traditionelle Roboter effektiv in Massenszenarien wie der Automobil-, Elektronik-, Schwerindustrie und spezifischen pharmazeutischen Anwendungen.

Ein großer Vorteil von Cobots liegt in ihrer einfachen Programmierbarkeit und Flexibilität, sich schnell an verschiedene Aufgaben anzupassen, ohne umfangreiche Neuprogrammierungen zu benötigen. Dies macht sie ideal für Branchen, die Flexibilität und häufige Aufgabenänderungen erfordern. Demgegenüber benötigen traditionelle Roboter möglicherweise spezialisierte Kenntnisse für die Programmierung und eignen sich besser für die effiziente Ausführung bestimmter Aufgaben, obwohl die Einrichtung für unterschiedliche Anwendungen längere Zeit in Anspruch nehmen kann. Ein Beispiel für flexible Anwendungen ist die ADVANCED Robotic Workstation von ESSERT Robotics, die für ihre benutzerfreundliche Bedienung und robuste Schutztechnologie in Umgebungen mit hoher Produktvielfalt und geringer Stückzahl bekannt ist.

Von 2020 bis 2022 stieg die Zahl der Cobots um 50 Prozent auf 39.000 Einheiten, während die Anzahl der traditionellen Industrieroboter von 368.000 auf 478.000 Einheiten zunahm. Der Marktanteil der Cobots stieg von 7,1 auf 8,2 Prozent im Oktober 2022. Diese Daten verdeutlichen den zunehmenden Einsatz und die Akzeptanz von Cobots in der industriellen Automatisierung. Laut Prognosen der International Federation of Robotics (IFR) wird erwartet, dass die Zahl der neu installierten Roboter jährlich um sieben bis zehn Prozent für die Jahre 2022 bis 2025 steigen wird.

Leistungskriterien für die Roboterintegration

Um die Leistungsfähigkeit Roboter optimal zu nutzen, müssen verschiedene Kriterien beachtet werden. Diese Kriterien Robotereinsatz beinhalten Sicherheit, Wirtschaftlichkeit, Flexibilität, Produktivität, Ergonomie und Qualität. Diese Elemente sind essenziell, um eine erfolgreiche und effiziente Roboterintegration in die industrielle Produktion zu gewährleisten.

Sicherheit

Sicherheit ist das oberste Gebot bei der Integration von Robotern. Durch den Einsatz fortschrittlicher Sensorik und intelligenter Steuerungssysteme können potenzielle Gefahren minimiert und sichere Arbeitsbedingungen geschaffen werden.

Wirtschaftlichkeit

Die Wirtschaftlichkeit spielt eine zentrale Rolle, besonders angesichts der hohen Investitionskosten. Effiziente Roboterlösungen, wie die von MITSUBISHI ELECTRIC und OMRON, können langfristig die Produktionskosten senken und die Rentabilität erhöhen.

Flexibilität

Ein weiterer wichtiger Aspekt der Leistungsfähigkeit Roboter ist deren Flexibilität. Moderne Roboter wie die von OMRON und KUKA sind darauf ausgelegt, sich schnell an unterschiedliche Produktionsanforderungen anzupassen.

Produktivität

Die Produktivität kann durch den Einsatz von Industrierobotern erheblich gesteigert werden. Unternehmen wie MITSUBISHI ELECTRIC und YASKAWA bieten Lösungen, die eine konstante und hohe Produktionsgeschwindigkeit ermöglichen.

Ergonomie

Ergonomische Arbeitsplatzgestaltung ist entscheidend, um die Belastung der Mitarbeiter zu reduzieren. Kollaborative Roboter (Cobots) spielen hierbei eine wichtige Rolle, indem sie den Menschen bei schwierigen und körperlich anstrengenden Aufgaben unterstützen.

Qualität

Schließlich ist die Sicherstellung einer hohen und gleichbleibenden Qualität ein essenzieller Faktor. Systeme wie das digitale, robotergestützte Schweißverfahren von RoboDK tragen maßgeblich zur Qualitätssicherung bei und bieten eine konsistente Leistung.

Robotik in verschiedenen Industriezweigen

Robotik Anwendungen sind in zahlreichen Branchen zu finden, wodurch eine Branchenspezifische Automation ermöglicht wird, die die Effizienz und Qualität erheblich verbessert.

Automobilindustrie

In der Automobilindustrie dominieren Industrieroboter wie die von ABB und KUKA, welche die Produktionslinien transformieren. Mitsubishi Electric integriert AI und Machine Learning, was zu präziseren Fertigungsprozessen führt. Auch Universal Robots bringen ihre kollaborativen Roboter zum Einsatz, um menschenzentrierte Automatisierung zu fördern.

Elektronikproduktion

Branchenspezifische Automation ist auch in der Elektronikproduktion essentiell. Epson Robots verwendet SCARA-Roboter für präzise Fertigungsprozesse. Fanuc setzt auf AI-Integration, während KUKA mit hochpräzisen Robotern die Elektronikfertigung revolutioniert. Midea hat durch den Erwerb von KUKA seine Rolle in der Elektronikproduktion verstärkt.

Konsumgüterindustrie

In der Konsumgüterindustrie kommen Lösungen wie jene von Stäubli und Dematic zum Einsatz, um die Effizienz bei der Handhabung und Montage zu steigern. Intuitive Lösungen und mobile Robotik erweitern die Flexibilität und passen sich dynamisch an Produktionsänderungen an.

Lebensmittelverarbeitung

Die Lebensmittelverarbeitung profitiert stark von Robotik Anwendungen. Unternehmen wie KUKA und Fanuc bieten Roboterlösungen, die präzises Handling und Verpacken ermöglichen. Die Integration von high-tech Sensoren hilft, die Qualität und Sicherheit der Produkte zu garantieren.

Medizinische Fertigung

Auch in der medizinischen Fertigung spielt Branchenspezifische Automation eine bedeutende Rolle. Stäubli und KUKA bieten Hochleistungsroboter, die in der Herstellung medizinischer Geräte und in der pharmazeutischen Produktion eingesetzt werden. Intuitive Surgical hat mit dem da Vinci System die minimalinvasive Chirurgie revolutioniert.

Insgesamt zeigt sich, dass die vielfältigen Robotik Anwendungen zu einer signifikanten Verbesserung der Produktionsqualität und -effizienz in unterschiedlichen Industriezweigen führen.

Industrierobotik als Teil von Industrie 4.0

Industrierobotik ist ein zentraler Bestandteil der vierten industriellen Revolution, bekannt als Industrie 4.0. Schätzungen zufolge sind weltweit etwa 3,4 Millionen Industrieroboter im Einsatz. Die Industrie 4.0 beschreibt einen umfassenden Trend zur Automatisierung und zum Datenaustausch in der Fertigungsindustrie. Durch die Integration digitaler Technologien und die vernetzte Produktion entstehen smarte Fabriken, die hochautomatisierte und effiziente Produktionsprozesse ermöglichen.

Moderne Technologien wie intelligente Roboter, Analytik und IoT-Sensoren werden in die Produktionsprozesse eingebunden, um diese zu optimieren und zu automatisieren. Das Ziel der Industrie 4.0 ist es, traditionelle Fertigungspraktiken in ein digitales Produktionssystem zu verwandeln, das höhere Effizienz und Flexibilität erreicht.

Die Automatisierung durch Robotik spielt eine entscheidende Rolle bei diesem Wandel zur Industrie 4.0. Durch die Nutzung von KI, Cloud-Computing und Blockchain-Technologie wird die Produktion schneller, sicherer und nachhaltiger. Die Automatisierung mithilfe von Robotik hilft dabei, Zeit und Kosten zu sparen, die Produktionssicherheit zu erhöhen und die Umweltbelastung zu reduzieren.

Ein weiteres Element der Industrie 4.0 ist die Qualifizierung von Arbeitskräften, beispielsweise durch den vom Deutschen Robotikverband entwickelten „Roboterführerschein“. Dabei erfolgt die Schulung auf Basis der DELMIA-Software von Dassault Systèmes, die zur Planung, Simulation und Optimierung von Produktionsprozessen dient. Diese Schulungsmaßnahmen sorgen dafür, dass Fachkräfte sicher und effizient mit den neuen Technologien umgehen können, was zu einer reibungslosen und erfolgreichen Umstellung der Produktionsprozesse beiträgt.

Industrie 4.0undvernetzte Produktionrevolutionieren die industrielle Landschaft und schaffen die Grundlage für die Fabrik der Zukunft.

Zukunft der Industrierobotik

Die Zukunft der Robotik verspricht bemerkenswerte Fortschritte aufgrund fortschreitender Technologien und innovativer Entwicklungen. In den letzten zehn Jahren hat sich die Anzahl der Industrieroboter weltweit mehr als verdreifacht, wobei diese Entwicklung stark von den sinkenden Herstellungskosten für elektronische Komponenten beeinflusst wurde. Besonders bei kleineren und mittleren Unternehmen wird dadurch der Einsatz von Robotern immer erschwinglicher. Im Jahr 2022 installierte die Europäische Union 70.781 Industrieroboter, was eine Steigerung von 5 % gegenüber dem Vorjahr darstellt.

Obwohl derzeit nur 25% der Unternehmen mit bis zu 250 Mitarbeitern Industrieroboter einsetzen, ist eine steigende Tendenz zu beobachten, insbesondere bei größeren Unternehmen. Bei noch kleineren Unternehmen mit bis zu 50 Mitarbeitern liegt die Nutzung von Robotern bisher unter 10%. Durch laufende Vereinfachungen in der Bedienung und Programmierung von Robotersystemen werden jedoch immer mehr Unternehmen von diesen Technologien profitieren.

Zukunftsorientierte Robotertechnologien wie modulare Roboter bieten eine hohe Flexibilität und Anpassungsfähigkeit an wechselnde Produktionsanforderungen. Auch innovative Trends wie maschinelles Lernen und künstliche Intelligenz tragen zum Innovationsfortschritt der Robotertechnologie bei und ermöglichen vielfältige Einsatzmöglichkeiten. Die EU, mit Deutschland an der Spitze, investiert kontinuierlich in Forschung und Entwicklung, um die Wettbewerbsfähigkeit und Effizienz in der Robotertechnologie voranzutreiben; Deutschland hält hierbei einen Marktanteil von 36 % innerhalb der EU.

Angesichts der robusten Marktbedingungen und des technologischen Fortschritts wird erwartet, dass neue Anwendungsfelder für Industrieroboter, insbesondere im Gesundheitswesen, in der Logistik und bei der flexiblen Maschinenbeladung, im Jahr 2024 signifikant zunehmen. Gleichzeitig gewinnen Unternehmen zunehmend Vertrauen in die Nutzung von künstlicher Intelligenz, was die Effizienz und Zugänglichkeit der Robotik weiter verbessert. Solche Entwicklungen markieren den Innovationsfortschritt der Robotertechnologie und stehen sinnbildlich für die erheblichen Veränderungen, die uns im Bereich der Industrierobotik erwarten.