Wussten Sie, dass im Jahr 2024 37 Prozent der EU-Unternehmen von Problemen im Zugang zu Rohstoffen betroffen waren? Die Fertigungsindustrie steht vor enormen Herausforderungen aufgrund von Lieferkettenengpässen und steigenden Produktionskosten. Gleichzeitig verlangen kleinere Losgrößen häufigere Umrüstungen der Maschinen, was den Trend zur individuelleren Produktion, bis hin zu Losgröße 1, verstärkt. Hinzu kommt die steigende Komplexität von Industrieanlagen, die effektives Datenmanagement erfordert, um Betriebsstörungen und Produktivitätsbremsen zu minimieren. Intelligente Roboter, als Schlüsselelement der Automatisierungstechnologien, bieten hier wertvolle Lösungen.

Die Implementierung von Automatisierungstechnologien und der Einsatz von Industrierobotern sind zentrale Bestandteile der Industrie 4.0-Initiativen und tragen wesentlich zur Effizienzsteigerung und Kostensenkung in Fertigungsprozessen bei. Diese Technologien bieten die Möglichkeit, den technologischen Fortschritt voranzutreiben und die Wettbewerbsfähigkeit auf internationalen Märkten zu sichern.

Wichtige Erkenntnisse

- 37 Prozent der EU-Unternehmen hatten 2024 Probleme mit dem Zugang zu Rohstoffen.

- Komplexe Industrieanlagen erfordern effektives Datenmanagement zur Minimierung von Betriebsstörungen.

- Kleinere Losgrößen verstärken den Trend zur individuellen Produktion.

- Intelligente Roboter unterstützen den Fertigungsprozess durch Automatisierungstechnologien.

- Industrieroboter sind zentrale Bestandteile der Industrie 4.0-Initiativen.

Einführung in die Automatisierung der Fertigungsindustrie

Die Automatisierung der Fertigungsindustrie ist heute ein zentraler Bestandteil industrieller Prozesse. Mit der raschen Einführung und Nutzung intelligenter Roboter hat sich die Definition und Bedeutung von Automatisierung stetig weiterentwickelt. Im Herzen dieser Entwicklung steht der technologische Fortschritt, der es Unternehmen ermöglicht, die Effizienz zu steigern und gleichzeitig die menschlichen Arbeitskräfte zu entlasten.

Definition und Bedeutung

Unter der Automatisierung Definition versteht man die Technik, bei der Prozesse ohne direkte menschliche Eingriffe ablaufen. Diese Designrichtung erlaubt es, komplexe Produktionsaufgaben durch den Einsatz von Maschinen und Steuerungssystemen zu bewältigen. Die Bedeutung dieser Entwicklung ist immens, da sie nicht nur die Effizienz steigert, sondern auch die Qualität und Flexibilität der produzierten Waren verbessert. Laut einer Studie von reichelt elektronik erfolgen bereits 43 Prozent aller Fertigungsprozesse in Deutschland automatisiert.

Geschichte der Automatisierung

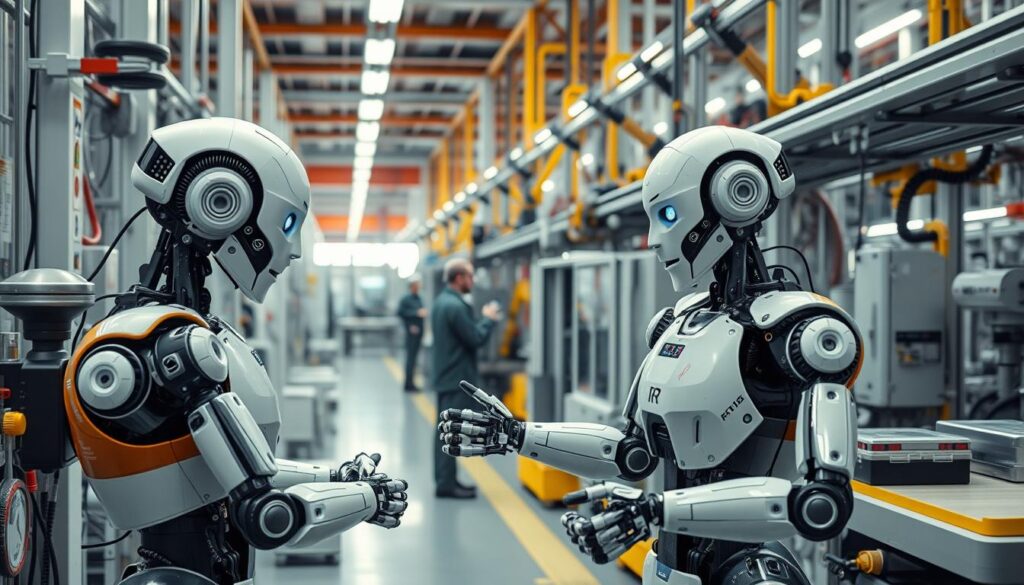

Die Geschichte der Industrieautomatisierung reicht bis ins 18. Jahrhundert zurück, als die ersten Maschinen zur Unterstützung menschlicher Arbeit eingeführt wurden. Über die Jahre hinweg hat der technologische Fortschritt die Automatisierung weiter vorangetrieben. In der Automobilindustrie beispielsweise führte der Einsatz von Robotern zu einer erheblichen Verbesserung der Qualität und Flexibilität. Heute sind Cobots, also kollaborative Roboter, ein integraler Bestandteil moderner Produktionsstätten. Sie arbeiten sicher und flexibel mit Menschen zusammen und übernehmen Aufgaben, die hohe Präzision erfordern.

Rolle der intelligenten Roboter in der modernen Produktion

Die modernen Produktionsprozesse sind stark von der Integration intelligenter Roboter geprägt. Diese Technologien tragen signifikant zur Rationalisierung von Produktionsprozessen bei und steigern gleichzeitig die Produktivität und Gesamtqualität. Hierbei helfen spezifische Industrieroboter Vorteile, die sich in verschiedenen Anwendungsbereichen zeigen.

Vorteile intelligenter Roboter

Die Vorteile intelligenter Roboter in der Produktion sind zahlreich. Durch kosteneffiziente Automatisierung können Unternehmen nicht nur die Produktionsrate erhöhen, sondern auch die Sicherheit am Arbeitsplatz verbessern und die Produktqualität erheblich steigern. Zudem bieten solche Roboter Flexibilität und Anpassungsfähigkeit, die besonders in den schnelllebigen Produktionsumgebungen von heute erforderlich sind. Haupttypen dieser Technologie umfassen Industrieroboter, kollaborative Roboter (Cobots), autonome mobile Roboter (AMRs) und flexible Fertigungssysteme (FMS). Eine herausragende Lösung in diesem Bereich ist zum Beispiel die ADVANCED Robotic Workstation von ESSERT Robotics, die speziell auf flexible Fertigungsanforderungen abgestimmt ist.

Beispiele aus der Praxis

Die Anwendungsbeispiele intelligenter Roboter sind vielfältig und breit gefächert. In der Automobilindustrie ermöglichen Roboter die präzise und schnelle Montage von Fahrzeugteilen. Sie kommen in der Elektronikbranche für die detaillierte Montage von Komponenten zum Einsatz und sind unerlässlich in der Luft- und Raumfahrt für die extrem genaue Herstellung und Wartung von Flugzeugen und Raumfahrzeugen. Darüber hinaus werden Industrieroboter häufig für Aufgaben wie Palettierung, Qualitätskontrolle, Materialhandhabung, Schweißen, Pick-and-Place-Operationen und CNC-Bearbeitung eingesetzt. Dank der Entwicklung von „Cobots“ und Robotikarmen haben sich Lagermanagementprozesse ebenfalls erheblich verbessert, was die Effizienz weiter steigert.

Betrachtet man diese eindrucksvollen Anwendungsbeispiele intelligenter Roboter, wird schnell klar, dass die Robotik eine unverzichtbare Rolle bei der Modernisierung der Produktionsprozesse spielt. Dies führt nicht nur zu einer signifikanten Reduktion menschlicher Fehler, sondern hebt auch die Produktionsraten auf ein neues Niveau. Hinzu kommt, dass der prognostizierte weltweite Robotermarkt bis 2030 einen Wert von 218 Milliarden Dollar erreichen soll, was die Bedeutung und das Wachstumspotenzial dieses Sektors unterstreicht.

Verbesserung der Effizienz durch Automatisierung

Die Automatisierung spielt eine zentrale Rolle bei der Steigerung der Effizienz in der Fertigungsindustrie. Unternehmen setzen zunehmend auf KI-basierte Systeme, um Produktionsprozesse zu optimieren und die Fehlerreduktion zu gewährleisten. Diese intelligenten Technologien ermöglichen es, die Produktionslinien flexibler und anpassungsfähiger zu gestalten, was insbesondere in Zeiten wachsender Nachfrage nach individualisierten Produkten von großer Bedeutung ist.

Optimierung von Produktionsprozessen

Durch den Einsatz von maschinellem Lernen und KI können Unternehmen Muster und Trends in großen Datenmengen erkennen und daraus Erkenntnisse für die Prozessoptimierung gewinnen. Das führt zu einer deutlichen Effizienzsteigerung, da manuelle Schritte eliminiert und autonome, lernfähige Systeme eingeführt werden. Solche Systeme sind in der Lage, Anomalien in Echtzeit zu erkennen und Empfehlungen für notwendige Wartungsmaßnahmen zu geben, was insbesondere zur Reduzierung von Stillstandszeiten beiträgt. Auch die Energieeffizienz ist ein wichtiger Aspekt, da KI-Systeme den Energieverbrauch kontinuierlich überwachen und optimieren können.

Reduzierung von Ausschuss und Fehlern

Die Integration von KI-basierten visuellen Inspektionssystemen ermöglicht es, Fehler zu erkennen, die dem menschlichen Auge entgehen. Dadurch lassen sich die Ausschussraten erheblich reduzieren und die Produktqualität signifikant verbessern. KI bietet zudem adaptierbare Fertigungssysteme, die verschiedene Produkte auf derselben Produktionslinie herstellen können, ohne umfangreiche Umrüstungen. Dies resultiert in einer effizienteren Produktionskette und einer verbesserten Durchlaufzeit. Intelligente Überwachungssysteme tragen darüber hinaus dazu bei, die Sicherheit am Arbeitsplatz zu erhöhen und potenzielle Gefahren in Echtzeit zu erkennen.

„Die Automatisierung von Fertigungsprozessen durch KI führt zu einer erheblichen Steigerung der Effizienz, indem manuelle Schritte eliminiert und autonom arbeitende Systeme eingeführt werden.“

Industrielles Internet der Dinge (IIoT) und seine Bedeutung

Das Industrielle Internet der Dinge (IIoT) bringt erhebliche Veränderungen in der Fertigungsindustrie mit sich, indem es Maschinen und Geräte vernetzt und Echtzeitanalysen ermöglicht.

Verbindungen von Maschinen und Geräten

Die Maschinenvernetzung ist ein zentraler Aspekt des IIoT. Durch die Vernetzung von Maschinen und Geräten können Daten in Echtzeit ausgetauscht werden. Dies gilt insbesondere für die vorausschauende Wartung, die dazu beitragen kann, Geräteausfälle um bis zu 70 % zu reduzieren, wie eine Deloitte Studie gezeigt hat.

Ein praktisches Beispiel liefert Armal, ein Hersteller von tragbaren Toiletten, der durch die Echtzeitüberwachung der Produktionslinie mittels IoT seine Energiekosten um fast 40 % senken konnte. Diese Vorgehensweise belegt die Erfolgsgeschichte der Maschinenvernetzung in der Praxis.

Echtzeitanalysen und deren Nutzen

Durch Echtzeitanalysen können Unternehmen schnelle und fundierte Entscheidungen treffen. Die Industrie 4.0 ermöglicht es, große Mengen an Daten zu sammeln und zu analysieren, was die Effizienz steigert und Kosten optimiert.

Laut Industry EMEA können ungeplante Ausfallzeiten einen Hersteller bis zu 260.000 Dollar pro Stunde kosten, was wiederum die Bedeutung der Echtzeitanalyse für eine effiziente Produktionskette unterstreicht.

McKinsey berichtet zudem, dass die Anwendungen von IoT in der Fertigung das Potenzial haben, bis 2025 wirtschaftliche Auswirkungen von 1,2 bis 3,7 Billionen Dollar pro Jahr zu schaffen, was die Relevanz von IIoT für die moderne Fertigungsindustrie nochmals hervorhebt.

Einfluss der Künstlichen Intelligenz auf die Fertigungsindustrie

Die Einführung von KI in der Produktion wird zunehmend als Schlüsseltechnologie betrachtet, um die Wettbewerbsfähigkeit Deutschlands und Europas zu sichern. Die Künstliche Intelligenz Anwendungen erstrecken sich in Unternehmen der Fertigungsindustrie über zahlreiche Bereiche, wie z.B. Prozess- und Logistikdatenanalyse, Qualitätssicherung und Maschinensteuerung.

KI trägt zur Verbesserung der Produktqualität bei und reduziert die Ausschussquoten durch datengesteuerte Prozessmodellierung. Diese Technologien ermöglichen auch die Anpassung und Optimierung von Lagerkosten und Bestandsplatzierung, indem sie Preise basierend auf Haltbarkeitsdaten anpassen. In der Zusammenarbeit Mensch-Roboter (MRK), sowie bei der Interaktion (MRI), werden menschenähnliche Anpassungen durch KI möglich, wodurch eine effizientere und flexiblere Produktion realisiert werden kann.

Eine Deloitte-Umfrage ergab, dass 27 % der Unternehmen bereits von KI-Projekten profitieren und 56 % innerhalb der nächsten zwei bis fünf Jahre Mehrwert erwarten. Tatsächlich planen laut Weltwirtschaftsforum 89 % der internationalen Hersteller den baldigen Einsatz von KI in ihren Produktionsprozessen, wobei 68 % bereits mit der Implementierung von KI-Lösungen begonnen haben.

Ein praxisrelevantes Beispiel ist General Motors, das mittels maschinellem Lernen das Prototyping verändert hat und ein einteiliges Design entwickelte, das 40 % leichter und 20 % stärker ist als das ursprüngliche achtteilige Design. Gleichzeitig nutzt Danone maschinelles Lernen zur Vorhersage von Nachfrageschwankungen und Planung, was zu einer 20-prozentigen Verringerung der Prognosefehler und 30-prozentigen Verringerung der Umsatzverluste führte.

Laut einer McKinsey-Umfrage gaben 86 % der Befragten an, dass digitale Zwillinge für ihr Unternehmen relevant sind, und 44 % haben diese Implementierung bereits umgesetzt. Das zeigt deutlich, wie Künstliche Intelligenz Anwendungen durch Edge Computing revolutioniert wird, da sie eine effiziente lokale Datenverarbeitung ermöglichen und so die Produktionsprozesse optimieren.

Trotz der zahlreichen Vorteile stehen besonders kleine und mittelständische Unternehmen vor Herausforderungen wie mangelnde Datenverfügbarkeit, fehlende Fachkräfte und Vertrauen in neue Methoden. Dennoch bieten Forschungsinstitute wie das Fraunhofer IGCV Unterstützung an, um das Potential der KI in Produktions- und Logistikprozessen zu analysieren und zu nutzen.

Die Zukunft der KI in der Produktion verspricht adaptive Steuerungssysteme sowie die Nutzung von Simulationstechniken, um industriellen Robotern mehr Flexibilität und die Fähigkeit zur autonomen Anpassung an neue Anforderungen zu verleihen.

Edge Computing und seine Vorteile in der Produktion

In der modernen Produktion spielt der Edge Computing Einsatz eine zunehmend bedeutende Rolle. Einer der wichtigsten Vorteile des Edge Computing ist die Möglichkeit zur Verarbeitung von Daten in Echtzeit. Durch die Datenverarbeitung am Netzwerkrand, anstatt sie an zentrale Server zu senden, werden Latenzzeiten erheblich reduziert, was zu schnelleren Reaktionszeiten führt.

Im Fertigungsbereich ermöglicht Edge Computing nicht nur eine optimierte Kommunikation zwischen Maschinen, sondern trägt auch zur Effizienzsteigerung bei der Verarbeitung großer Datenmengen bei. Ein weiterer wesentlicher Vorteil des Edge Computing ist die verbesserte Zuverlässigkeit der angebotenen Dienstleistungen, da Unternehmen die Dienste lokal und in Echtzeit verarbeiten können. Dies ist besonders relevant für autonome Systeme, wie zum Beispiel autonomes Fahren, bei dem schnelle Reaktionen und Unfallvermeidung entscheidend sind.

Der Edge Computing Einsatz bietet zudem höhere Sicherheit, indem sensible Daten vor Ort verarbeitet und gespeichert werden. Dies reduziert die Risiken im Zusammenhang mit der Datenübertragung und speichert die Daten sicherer. Zudem kann das Edge Computing Netzwerküberlastungen und Bandbreitenkosten senken, was es zu einer kosteneffizienten Lösung für die Industrie macht.

In der Fertigungsindustrie kann Edge Computing Produktionsprozesse optimieren, indem es eine schnelle und effiziente Verarbeitung der relevanten Daten gewährleistet. Unternehmen nutzen oft eine Kombination aus Edge Computing und Cloud-Lösungen, um die Vorteile beider Systeme zu maximieren und deren Nachteile zu minimieren. Mit Edge Computing werden die Daten näher an ihrer Quelle verarbeitet, was nicht nur die Entscheidungsfindung verbessert, sondern auch die Gesamtleistung der Systeme steigert.

Zusammenfassend lässt sich sagen, dass der Edge Computing Einsatz in der Produktion die Vorteile der schnellen Datenverarbeitung, geringerer Latenzzeit und verbesserten Sicherheit miteinander kombiniert. Die Effizienz und Zuverlässigkeit, die durch den Einsatz dieser Technologie erreicht werden, macht Edge Computing zu einer unverzichtbaren Komponente in der modernen Fertigungsindustrie.

Plattformökonomie und neue Geschäftsmodelle

Die Plattformökonomie revolutioniert traditionelle Geschäftsmodelle in der Fertigungsindustrie und schafft neue Möglichkeiten zur Wertschöpfung. Mit über 700 Partnern aus Industrie und Forschung bildet die Open Smart Systems Hub Community eine stark vernetzte Grundlage für kollaborative Innovationen und Anpassungen in Echtzeit.

Veränderungen in den Wertschöpfungsketten

Die Transformation in der Wertschöpfungskette wird durch flexible, datengetriebene Prozesse gefördert. Kürzere Innovationszyklen und die steigende Nachfrage nach maßgeschneiderten Lösungen treiben Unternehmen dazu, bestehende Technologien zu optimieren und zu integrieren, anstatt neue Infrastrukturen zu schaffen. Dieses Prinzip wurde in der Demonstrationsumgebung in Dresden, unterstützt durch das Bundesministerium für Wirtschaft und Klimaschutz, erfolgreich umgesetzt.

Durch die Plattformökonomie entstehen neue Geschäftsmodelle wie „Equipment as a Service“, das Kunden ermöglicht, Maschinen flexibler und bedarfsabhängig zu nutzen. Diese Geschäftsmodelle basieren auf der Integration digitaler Technologien wie Sensoren und Echtzeit-Datenanalyse.

Digitale Zwillinge und ihre Anwendung

Digitale Zwillinge spielen eine zentrale Rolle bei der Digitalisierung im Maschinenbau. Sie ermöglichen die Echtzeit-Monitoring und präventive Wartung von Maschinen und Anlagen, was zu erheblichen Effizienzsteigerungen und neuen Umsatzquellen führen kann. Die Plattform in Dresden, die auf der Architektur von Catena-X basiert, strebt an, souveräne Datenaustauschformate mit europäischen Werten zu schaffen und so den informellen Austausch zwischen verschiedenen industriellen Daten-Ökosystemen zu ermöglichen.

Digitale Zwillinge bieten eine detaillierte digitale Kopie der physischen Maschinen und Anlagen, die eine nahtlose Überwachung und Optimierung der Prozesse ermöglicht. Dadurch können Unternehmen nicht nur die Effizienz steigern, sondern auch langfristige Kundenbeziehungen aufbauen und Wettbewerbsvorteile sichern.

Herausforderungen bei der Implementierung intelligenter Technologien

Die Implementierung intelligenter Technologien in der Fertigungsindustrie stellt Unternehmen vor zahlreiche Herausforderungen, darunter Datensicherheit und die Mitarbeiterqualifikation. Eine aktuelle Bitkom-Studie zeigt, dass 78% der Industrieunternehmen in Deutschland Künstliche Intelligenz (KI) als zukunftsentscheidend betrachten. Dennoch gibt es verschiedene Hindernisse auf dem Weg zur vollständigen Implementierung.

Daten- und Informationssicherheit

Datensicherheit bleibt ein zentrales Thema bei der Implementierung neuer Technologien. Industrieunternehmen zögern oft, KI-Systeme in ihre Produktionsprozesse zu integrieren, da Bedenken bezüglich des Datenschutzes und fehlendes Vertrauen bestehen. Diese Sorge wird durch das deutsche Rechtssystem zusätzlich verstärkt, da die Gefahr der Überregulierung besteht. Strategische Sicherheitslösungen und umfassende Datenschutzrichtlinien sind daher essenziell, um diese Herausforderungen bei der Technologieimplementierung zu meistern.

Schulung und Umschulung von Arbeitskräften

Eine weitere Herausforderung bei der Implementierung intelligenter Technologien ist die Mitarbeiterqualifikation. Der Fachkräftemangel erschwert vielen Unternehmen die Einführung von KI, da wichtige Expertise verloren geht und Wissenslücken entstehen. Der rasante technologische Fortschritt erfordert eine kontinuierliche Schulung und Umschulung der Arbeitskräfte, um mit den sich ständig weiterentwickelnden Anforderungen Schritt halten zu können. Durch gezielte Aus- und Weiterbildungsprogramme können Unternehmen jedoch diese Herausforderung bewältigen und ihre Mitarbeiter optimal auf die neuen Technologien vorbereiten.

Trends und zukünftige Entwicklungen in der Fertigungsindustrie

Die Fertigungsindustrie steht vor einer aufregenden Phase der Innovationsentwicklung. Zukunftstrends Fertigungsindustrie deuten darauf hin, dass der Markt für künstliche Intelligenz in der verarbeitenden Industrie bis 2028 auf beeindruckende 20,8 Mrd. USD ansteigen wird. Dies zeigt ein erhebliches Wachstumspotential und wird durch die verstärkte Integration von Technologien wie 5G, Internet der Dinge (IoT), Cloud Computing und Datenanalyse weiter befeuert.

Ein besonders einflussreicher Trend ist die Soft-Robotik, deren jährliche Wachstumsrate für die kommenden Jahre auf 35,1 Prozent geschätzt wird. Diese Technologie findet zunehmend Anwendung in der Biomedizin, Lebensmittelbranche und Landwirtschaft und verspricht erhebliche Produktivitätssteigerungen. Laut einer Umfrage unter 450 Führungskräften betrachten 56 Prozent der Befragten die Soft-Robotik als entscheidend für die Steigerung der Mitarbeiterproduktivität.

Ferner gewinnt der 3D-Druck an Bedeutung. Durch den Einsatz von 3D-Druck lassen sich komplexe und personifizierte Komponenten mit hoher Effizienz und Genauigkeit herstellen. Dies trägt maßgeblich zur Innovationsentwicklung in der Fertigungsindustrie bei. Siemens und andere führende Unternehmen setzen generative KI ein, um Fortschritte und Effizienz weiter zu steigern, unterstützt durch staatliche Investitionen in diese Technologie.

Auch das Industrial Internet of Things (IIoT) spielt eine Schlüsselrolle, indem es Herstellern ermöglicht, Echtzeitauswertungen und fundierte Entscheidungen durch intelligente Vernetzung ihrer Anlagen zu treffen. Laut Grand View Research wird erwartet, dass bis 2025 etwa 50 Prozent der Hersteller IIoT implementiert haben, was eine effiziente Produktion und reduzierte Ausfallzeiten zur Folge haben wird.

Schließlich sind alternative Fertigungsmethoden wie „Friendly Shoring“ im Kommen, die darauf abzielen, globale Lieferketten zu optimieren. Bis 2025 sollen Branchen wie die Luft- und Raumfahrt, die Automobilindustrie und der Energiesektor den Netto-Nullverbrauch erreichen und gehobene Nachhaltigkeitsstandards setzen. Diese Zukunftstrends Fertigungsindustrie und die laufende Innovationsentwicklung dienen als Kompass für die künftige Ausrichtung und Wettbewerbsfähigkeit der Branchenakteure.

Nachhaltigkeit und Automatisierung

Die Verbindung von Nachhaltigkeit und Automatisierung spielt eine zentrale Rolle in der modernen Fertigungsindustrie. Mit dem zunehmenden Einsatz intelligenter Technologien werden Unternehmen in die Lage versetzt, nicht nur effizienter zu produzieren, sondern auch ihre Umweltbilanz deutlich zu verbessern. Dies gilt insbesondere in den Bereichen Ressourceneffizienz und Kreislaufwirtschaft.

Ressourceneffizienz durch intelligente Systeme

Intelligente Systeme ermöglichen erhebliche Fortschritte in der Ressourceneffizienz. Laut einer Umfrage von McKinsey sind 79 Prozent der Führungskräfte weltweit mit Künstlicher Intelligenz in der Fertigung vertraut, wobei 22 Prozent regelmäßig auf KI bei ihrer Arbeit zurückgreifen. Diese Technologien tragen dazu bei, Produktionsprozesse zu optimieren und Verschwendung zu minimieren. Generative Designansätze ermöglichen Materialeinsparungen von bis zu 25 Prozent, wie Untersuchungen zeigen. Dies unterstützt nachhaltig die Reduzierung von Ressourcenverbrauch und Kosten.

Kreislaufwirtschaft und erneuerbare Energien

Ein weiteres Schlüsselelement der nachhaltigen Fertigung ist die Kreislaufwirtschaft. Unternehmen, die Kreislaufwirtschaftskonzepte umsetzen, zielen darauf ab, Produkte und Materialien so lange wie möglich im Gebrauch zu halten. Dies schließt auch die Nutzung erneuerbarer Energien ein, um die Emissionen weiter zu reduzieren. Laut Gartner wird der Einsatz von Technologien wie Hyperautomation, inklusive KI-Lösungen, bis 2025 um fast 50 Prozent steigen. Diese Entwicklungen unterstreichen die Bedeutung einer nachhaltigen Fertigung und die Rolle der Automatisierung darin, um eine ressourcenschonende Produktion zu ermöglichen.

Bedeutung der Fertigungsindustrie für die Wirtschaft

Die Fertigungsindustrie spielt eine unverzichtbare Rolle in der Wirtschaft und umfasst verschiedene Sektoren wie Textil, Automobilbau, Elektronik und Maschinenbau. Durch die Anwendung von Automatisierung und Digitalisierung können Produktionsraten erhöht, Ressourcennutzung optimiert und die Produktqualität verbessert werden.

Wirtschaftliche Auswirkungen und Beschäftigung

In Deutschland trägt die Industrie rund 27% zum Bruttoinlandsprodukt (BIP) bei und bietet etwa 8 Millionen Menschen einen Arbeitsplatz, was 20% der Gesamtbeschäftigung entspricht. Diese hohe Wirtschaftliche Bedeutung wird durch die kontinuierliche Innovation und Anpassungsfähigkeit der Unternehmen unterstrichen, die sich den Herausforderungen des steigendem Wettbewerbsdruck und komplexen Lieferkettenanforderungen stellen.

Exportquote und internationale Märkte

Ein wesentlicher Faktor für den Erfolg der Fertigungsindustrie ist die Exportquote. Deutsche Unternehmen sind stark in globale Märkte integriert und profitieren von der hohen Nachfrage nach qualitativ hochwertigen Produkten. Laut einer Umfrage der Industrie- und Handelskammer (IHK) haben zwar 56% der Unternehmen Probleme damit, offene Stellen zu besetzen, dennoch sind 77% der CEOs laut PwC bereit, in nachhaltige Praktiken zu investieren, um ihre Wettbewerbsfähigkeit auf internationalen Märkten zu sichern.

Integration von intelligenten Robotern und Fertigungssystemen

Die Einbindung intelligenter Roboter in vernetzte Fertigungssysteme stellt einen bedeutenden Fortschritt in der modernen Industrie dar. Laut einer Umfrage glauben 93% der Beschäftigten im verarbeitenden Gewerbe, dass die Integration von künstlicher Intelligenz (KI) das Wachstum der Branche erheblich fördern wird. Tatsächlich kann die Integration von Robotertechnik dazu beitragen, die Effizienz zu steigern und die Produktionskosten zu senken.

Ein Beispiel dafür ist die vorausschauende Wartung, auch bekannt als Predictive Maintenance. Diese Technologie ermöglicht es Unternehmen, potenziellen Verschleiß frühzeitig zu erkennen und proaktive Maßnahmen zu ergreifen. Dies minimiert nicht nur Ausfallzeiten, sondern optimiert auch die Produktionsabläufe und erhöht die Gesamteffizienz. Die verarbeitende Industrie in den USA erzeugt hierbei jährlich 1.812 Petabytes an Daten, mehr als jeder andere Sektor. Adaptive Systeme in der Fertigung passen sich dank Echtzeit-Datenüberwachung automatisch an wechselnde Bedingungen an, was zu einer höheren Produktqualität und Konsistenz führt.

Zusätzlich fördert Co-Creation – die Zusammenarbeit zwischen Unternehmen, akademischen Institutionen und Kunden – Innovationen, die genau auf Markt- und Gesellschaftsanforderungen zugeschnitten sind. Dies führt zu effizienteren Systemen und einer signifikanten Verbesserung der Energieeffizienz, beispielsweise durch den Einsatz von Galliumnitrid (GaN) in der Fertigung, das Energieverluste minimiert. Solche Technologien sind integraler Bestandteil moderner vernetzter Fertigungssysteme.

Beispiele erfolgreicher Automatisierungsprojekte in Deutschland

Die Deutsche Fertigungsindustrie zählt zu den globalen Innovationsführern in der Implementierung von Automatisierungsbeispielen. Durch den Einsatz intelligenter Technologien wie Künstliche Intelligenz (KI) und Robotik wurden beeindruckende Fortschritte erzielt, insbesondere in der Automobilindustrie und bei der Herstellung von Metallerzeugnissen.

Automobilindustrie

In der Automobilindustrie werden durch KI-basierte vorausschauende Wartung die Lebensdauer der Maschinen verlängert und die Betriebseffizienz gesteigert. Siemens hat mit seinem Industrial Copilot Agenten-Konzepte eingeführt, die Teilaufgaben hochkomplexer Automatisierungsprojekte automatisieren. Diese Automatisierungsbeispiele führen zu weniger Maschinenstillständen und schnelleren Produktionszyklen, was die Wettbewerbsfähigkeit erheblich erhöht.

Besonders erwähnenswert ist der Einsatz von Cobots, die so entwickelt wurden, dass sie sicher und effizient mit menschlichen Arbeitern zusammenarbeiten. Diese Cobots entlasten die menschlichen Arbeiter von körperlich anstrengenden und monotonen Tätigkeiten und steigern somit die Gesamteffizienz der Arbeitsabläufe.

Herstellung von Metallerzeugnissen

Auch in der Herstellung von Metallerzeugnissen spielt die Automatisierung eine zentrale Rolle. Hier wird Hyberautomatisierung eingesetzt, die fortschrittliche Technologien wie KI, Robotik und intelligente Prozessautomatisierung kombiniert. Dies ermöglicht eine kontinuierliche Überwachung und Verbesserung der Arbeitsprozesse, wodurch manuelle und repetitive Aufgaben eliminiert werden und die Ressourcennutzung optimiert wird.

thyssenkrupp Automation Engineering plant, ab 2025 den generativen KI-gestützten Assistenten an weltweiten Standorten einzusetzen. Diese Innovation ist ein Paradebeispiel, wie Automatisierung in der Deutschen Fertigungsindustrie als Innovationsführer bedeutende Effizienzgewinne erzielt und Herausforderungen bei der Automatisierung erfolgreich bewältigt werden können.

Zukunftsfähigkeit durch digitale Transformation

Die digitale Transformation ist ein zentraler Hebel für die Zukunftsfähigkeit der Fertigungsindustrie. Studien der Boston Consulting Group aus dem Jahr 2015 sowie die Untersuchung von George Westerman, Didier Bonnet und Andrew McAfee aus dem Jahr 2014 belegen, dass digitale Technologien und Innovationen traditionelle Geschäftsmodelle disruptiv verändern. Begriffe wie Industrie 4.0 und Industrie 5.0 beschreiben die vierte und fünfte industrielle Revolution, die auf Cyber-Physical Systems, IoT, Smart Manufacturing und gesellschaftlich-ökologischen Zielen basieren.

Digitale Transformation bedeutet weit mehr als nur die Implementierung neuer Technologien. Es geht um die Entwicklung von digitalen Fähigkeiten, Führungsqualitäten und die Schaffung engagierter Teams. Unternehmen müssen ihre Kultur verändern, um neue Technologien erfolgreich zu integrieren und die Bereitschaft der Mitarbeiter zur Anpassung zu erhöhen. Der Digital Maturity Index dient dabei als Werkzeug zur Bewertung des Fortschritts.

Das Thema Fachkräftemangel ist für 46 Prozent der Unternehmen im Produktionssektor eine große Herausforderung. 34 Prozent der befragten Unternehmen priorisieren die Förderung und Entwicklung neuer Kompetenzen innerhalb der bestehenden Belegschaft, um der Nachfrage gerecht zu werden. Gleichzeitig setzen 49 Prozent auf die Entwicklung von Talenten zur Unterstützung der Wertschöpfungskette. Durch kontinuierliches Lernen und Anpassungsfähigkeit schaffen Unternehmen eine Kultur, die dem Arbeitskräftemangel entgegenwirkt und den digitalen Wandel unterstützt.

Schlüsseltechnologien wie Künstliche Intelligenz, IoT, Cloud Computing, Big Data, Blockchain und Cybersecurity sind essenziell für die zukunftsorientierte Fertigung. Laut Umfragen planen 58 Prozent der Unternehmen, ihre ERP-Systeme durch KI-gestützte Lösungen zu verbessern oder zu ersetzen, um flexibel und skalierbar auf Marktanforderungen reagieren zu können. Dies unterstreicht die Notwendigkeit, Innovationskraft zu stärken, Dekarbonisierungsstrategien umzusetzen und Sicherheitslücken zu schließen, wie im Draghi-Bericht betont wird.