Wussten Sie, dass der Anteil kollaborativer Roboter (Cobots) in der Industrie von nur 2,75% im Jahr 2017 auf beeindruckende 11% im Jahr 2022 gestiegen ist? Diese rasche Zunahme zeigt deutlich, wie stark der Trend zur kollaborativen Automatisierung geworden ist. Cobots, eine Kurzform für kollaborative Roboter, sind darauf ausgelegt, mit Menschen im gleichen Arbeitsraum zu agieren und bieten vielseitige Vorteile in der industriellen Automatisierung und der Mensch-Roboter-Kollaboration.

Ein Hauptmerkmal der Cobots ist ihre Fähigkeit, Arbeitsprozesse in Branchen wie der Automobilfertigung und Elektronikproduktion effizienter und präziser zu gestalten. Diese Roboter-Assistenzsysteme stellen sicher, dass Unternehmen sowohl Produktivität als auch Arbeitsplatzsicherheit erhöhen können. Interessanterweise können grundlegende Cobots bereits für einen niedrigen vierstelligen Eurobetrag erworben werden, während fortschrittlichere Modelle in den mittleren fünfstelligen Bereich fallen können. Betrachtet man jedoch die Gesamtkosten, so entfallen bis zu 70% dieser Kosten auf Design, Programmierung und Integration, wodurch eine nahtlose Funktionalität mit den umgebenden Systemen gewährleistet wird.

Wichtige Erkenntnisse:

- Der Anteil der Cobots in der Industrie stieg von 2,75% im Jahr 2017 auf 11% im Jahr 2022.

- Kollaborative Roboter sind darauf ausgelegt, effizient und sicher mit Menschen zusammenzuarbeiten.

- Die Preise von Cobots variieren erheblich und reichen von niedrig vierstelligen bis mittleren fünfstelligen Eurobeträgen.

- Bis zu 70% der Gesamtkosten für Cobots entfallen auf ihre Design-, Programmierungs- und Integrationskosten.

- Cobots bieten eine kostengünstige und flexible Lösung zur Bewältigung von Fachkräftemangel und zur Durchführung monotoner Aufgaben.

Was sind Cobots?

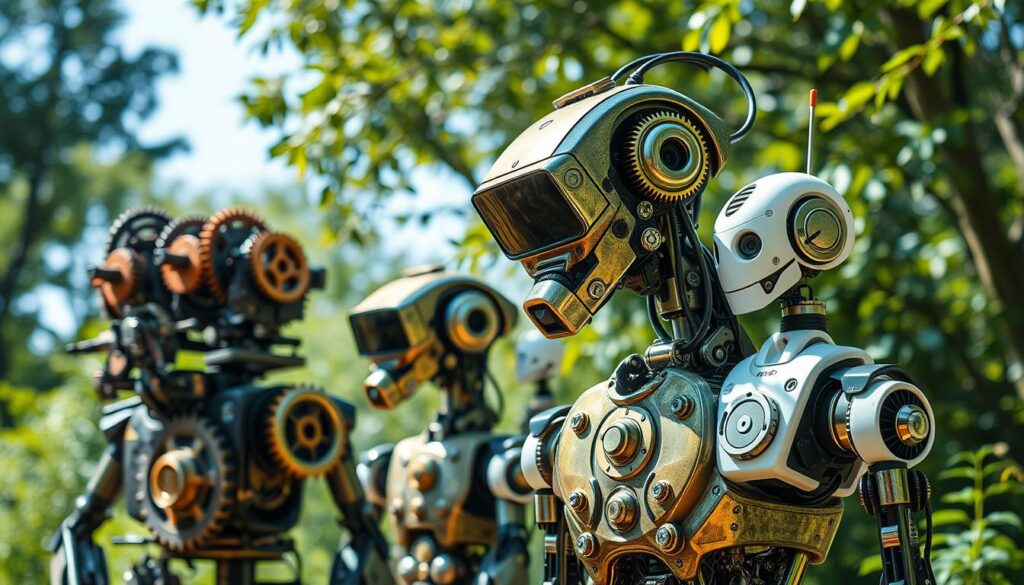

Cobots, auch bekannt als kollaborative Roboter, sind revolutionäre Roboter, die speziell entwickelt wurden, um direkt mit Menschen zusammenzuarbeiten. Diese Roboter sollen effektive Automationslösungen bieten, indem sie Aufgaben übernehmen, die zuvor auf menschliche Arbeitskräfte angewiesen waren. Ihre Flexibilität und Benutzerfreundlichkeit haben zur „Demokratisierung der Robotik“ beigetragen, da sie die Einstiegshürden für den Technologieeinsatz gesenkt haben.

Definition und Grundlagen

Cobots stehen für kollaborative Roboter, die sich durch einfache Programmierung, leichte Bauweise und sichere Interaktion mit menschlichen Kollegen auszeichnen. Im Gegensatz zu traditionellen Industrierobotern, die in abgeschirmten Bereichen arbeiten, sind Cobots so konzipiert, dass sie in unmittelbarer Nähe von Menschen operieren können. Sie nutzen Sensoren und fortschrittliche Algorithmen, um auf ihre Umgebung zu reagieren und sicher zu arbeiten.

Unterschiede zu traditionellen Industrierobotern

Der Hauptunterschied zwischen Cobots und traditionellen Industrierobotern liegt in ihrer Interaktionsfähigkeit und Wissensbasis. Während traditionelle Industrieroboter Aufgaben in isolierten Umgebungen ausführen, bieten Cobots intelligente Automation durch sichere und effiziente Zusammenarbeit mit menschlichen Arbeitskräften. Cobots sind benutzerfreundlich, einfach zu programmieren und oft als „Plug and Play“ bekannt, was die Komplexität ihrer Integration reduziert.

Eigenschaften und Merkmale

Zu den herausragenden Eigenschaften und Merkmalen von Cobots zählen ihre Flexibilität, Leichtbauweise und einfache Bedienbarkeit. Sie können mit verschiedenen Endeffektoren ausgestattet werden, wie pneumatischen oder elektromechanischen Greifern, was ihre Vielseitigkeit erhöht. Cobots sind oft modular aufgebaut und lassen sich leicht auf mobile Lösungen montieren, um für verschiedene Anwendungen genutzt zu werden. Typische Anwendungen umfassen Pick-and-Place-Aufgaben, Maschinenbeschickung und Qualitätssicherung, wodurch menschliche Arbeitskräfte sich auf komplexere Aufgaben konzentrieren können.

Geschichte und Entwicklung der Cobots

Die Geschichte der Robotik integriert Prinzipien aus Informatik, Ingenieurwesen und künstlicher Intelligenz, um Maschinen zu schaffen, die komplexe Funktionen ausführen können. Von einfachen, sich wiederholenden bis hin zu komplizierteren Aufgaben, einschließlich der Zusammenarbeit von Robotern und Menschen, ist die Entwicklung der Automation ein kontinuierlicher Fortschritt.

Erste Schritte in der Automatisierung

Die Entwicklung der Cobots kann bis zu den ersten automatisierten Mechanismen in der Antike zurückverfolgt werden. Doch die moderne Ära der Robotik-Innovationen begann mit der Patentierung des ersten mechanischen Arms durch George Devol im Jahr 1954. Dieser bahnbrechende Schritt leitete eine neue Ära der automatisierten Industrieprozesse ein.

Meilensteine in der Robotik

Der Begriff „Robotik“ stammt aus dem Tschechischen und leitet sich von „robota“ ab, was Zwangsarbeit bedeutet. Er wurde im Stück „R.U.R.“ von Karel Čapek im Jahr 1920 geprägt. In den 1960er Jahren wurde das Patent des ersten erfolgreichen Industrieroboters namens „Unimate“ erworben und vermarktet, was Joseph Engelberger den Titel „Vater der Robotik“ einbrachte. Die Integration von Robotik und künstlicher Intelligenz in den 2020er Jahren hat zu erheblichen Fortschritten in Bereichen wie dem Gesundheitswesen geführt.

Von Industrierobotern zu kollaborativen Robotern

Robotik-Innovationen wie die ESSERT MicroFactory ermöglichen die Automatisierung komplexer Prozesse in Laboren und Fertigungsstätten. Cobots selbst wurden zuerst in den 1990er Jahren als Teil von Forschungsprojekten konzipiert und haben sich seitdem zu unverzichtbaren Helfern in der kollaborativen industriellen Automation entwickelt. Unternehmen wie DOOSAN ROBOTICS bieten heutige modernste Cobots, die in vielen Industrien zur Effizienzsteigerung genutzt werden.

Vorteile der kollaborativen Robotik

Kollaborative Robotik bietet industriespezifische Vorteile, die es ermöglichen, komplexe Prozesse effizienter zu gestalten und die Wettbewerbsfähigkeit zu erhöhen. Unternehmen erkennen immer mehr den Nutzen, wenn es darum geht, repetitive Arbeitsaufgaben durch Cobots zu automatisieren, was nicht nur die Effizienz, sondern auch die Qualität der produzierten Güter steigert.

Steigerung der Effizienz

Durch den Einsatz von Cobots lässt sich eine erhebliche Effizienzsteigerung durch Robotik beobachten. Diese Maschinen sind in der Lage, rund um die Uhr zu arbeiten, was zu einer bemerkenswerten Steigerung der Produktivität führt. Im Vergleich zu traditionellen Industrierobotern sind Cobots leicht zu programmieren und flexibel genug, um schnell auf Produktionsanforderungen reagieren zu können. Durch ihre Integration stieg die Anzahl der Cobots von 2020 bis 2022 um 50 Prozent auf 39,000 Einheiten.

Verbesserung der Produktqualität

Cobots tragen maßgeblich zur Qualitätssicherung in der Produktion bei. Dank ihrer präzisen und konsistenten Arbeitsweise minimieren sie Fehler und garantieren gleichbleibende Qualität. Dies ist besonders in Branchen wichtig, in denen Präzision und Zuverlässigkeit essenziell sind. Zum Beispiel ermöglichen Cobots durch ihre prozessgenaue Ausführung und Kontrolle, menschliche Fehler fast vollständig zu eliminieren. Der Anteil der Cobots am Markt stieg deshalb von 7,1 auf 8,2 Prozent im Jahr 2022.

Wirtschaftliche Aspekte und Einsparungen

Ein weiterer entscheidender Vorteil der kollaborativen Robotik sind die wirtschaftlichen Einsparungen. Cobots reduzieren die Notwendigkeit für menschliche Arbeitskraft und damit verbundene Kosten erheblich. Hinzu kommt die Reduktion von Fehlerkosten und eine generell höhere Produktionsgeschwindigkeit. Bekannte Firmen wie Universal Robots und Kuka bieten Modelle an, die flexibel und kosteneffizient einsetzbar sind. Mit Cobots wie dem LBR iiwa, der sieben Bewegungsachsen und eine Traglast von bis zu 14 kg hat, erleben Unternehmen eine spürbare Effizienzsteigerung und ökonomische Vorteile.

Anwendungsbereiche von Cobots

Kollaborative Roboter, auch Cobots genannt, revolutionieren die moderne Industrie durch ihre vielseitige Einsetzbarkeit und die Fähigkeit, mit Menschen sicher zusammenzuarbeiten. Sie sind in verschiedensten industriellen und kommerziellen Bereichen vertreten und tragen entscheidend zur Automation in der Produktion bei.

Automobilindustrie

In der Automobilindustrie leisten Cobots wertvolle Unterstützung bei Montagelinien und Materialtransporten. Bekannte Hersteller wie Bosch Rexroth und Universal Robots implementieren Cobots, um Produktionsprozesse effizienter und flexibler zu gestalten.

Logistik

Die Logistikbranche profitiert ebenfalls von der Integration von Cobots. Unternehmen wie Klinkhammer Intralogistics GmbH setzen Cobots zur Palettierung und Kommissionierung ein, was die Effizienz und Genauigkeit der Lagerhaltung erheblich verbessert.

„Die Nachfrage nach Cobots in der Logistik steigt kontinuierlich, da sie dazu beitragen, Prozesse zu optimieren und Arbeitsabläufe zu flexibilisieren.“ — Klinkhammer Intralogistics GmbH

Luft- und Raumfahrt

In der Luft- und Raumfahrt sind präzise Montagearbeiten unerlässlich. Hier kommen Cobots zum Einsatz, um komplexe Komponenten mit höchster Genauigkeit zu montieren. Anbieter wie WITTENSTEIN alpha GmbH entwickeln spezialisierte Lösungen, die den hohen Anforderungen dieser Branche gerecht werden.

Rehabilitation und Gesundheitswesen

Im Gesundheitswesen revolutionieren Cobots die Rehabilitation durch assistierte Bewegungstherapien. Technologische Pioniere wie Mitsubishi Electric und ABB bieten innovative Cobot-Lösungen, um die Patientenversorgung zu verbessern und Therapeuten zu entlasten. Diese industriellen Anwendungen von Cobots tragen dazu bei, die Effizienz und Qualität der Gesundheitsdienste zu steigern.

Die vielfältigen Einsatzmöglichkeiten von Cobots belegen ihre zunehmende Bedeutung in verschiedensten Branchen. Von der Automobilproduktion über die Logistik bis hin zur Gesundheitsbranche sind sie ein wesentlicher Bestandteil der modernen Automation in der Produktion.

Sicherheitsaspekte in der Mensch-Roboter-Kollaboration

Sicherheit ist ein wesentlicher Aspekt der Mensch-Roboter-Kollaboration. Cobots sind so konzipiert, dass sie in der Nähe von Menschen arbeiten können, ohne deren Sicherheit zu gefährden. Dies unterscheidet sie von traditionellen Robotern, die oft in geschlossenen Umgebungen operieren. Schlüsselfaktoren sind eine sichere Mensch-Maschine-Interaktion und fortschrittliche Sensortechnologie, die es den Cobots ermöglicht, ihre Geschwindigkeit anzupassen und im Falle einer drohenden Kollision anzuhalten.

Ein relevanter Sicherheitsstandard in der Roboteranwendung ist die ISO 10218, die grundlegende Sicherheitsanforderungen für Industrieroboter festlegt. Ergänzend regelt die ISO 15066 spezifische Anforderungen für die sichere Mensch-Roboter-Kollaboration und trägt so dazu bei, Arbeitsunfälle zu vermeiden.

Sicherheitskonzepte umfassen u. a. trennende Schutzeinrichtungen, die einen sicheren Betriebszustand gewährleisten, wenn der Arbeitsbereich des Roboters betreten wird.

Weitere wichtige Normen sind ISO 13849-1 und ISO 13849-2 sowie die DIN EN ISO 12100.

Hersteller wie Bosch Rexroth / Kassow Robots, Doosan, Kawasaki Robotics, und Universal Robots integrieren diese Sicherheitsstandards erfolgreich in ihre Produkte. Zudem sind Unternehmen wie Klinkhammer Intralogistics GmbH, WITTENSTEIN alpha GmbH und item Industrietechnik GmbH Vorreiter in der Bereitstellung sicherer Mensch-Roboter-Kollaborationslösungen.

Die gesetzlichen und normativen Rahmenbedingungen, wie das Arbeitsschutzgesetz (ArbSchG) und die Maschinenverordnung (MaschV), spielen dabei eine wesentliche Rolle. Während die Verantwortung für die Einhaltung der Sicherheitsmaßnahmen beim Betreiber liegt, sind die Hersteller verpflichtet, sicherheitsgeprüfte Roboter gemäß den Vorgaben zu liefern. Für die Betreiber bedeutet dies, Risikobewertungen durchzuführen und geeignete Sicherheitsstandards in der Roboteranwendung zu implementieren.

Integration von Cobots in bestehende Systeme

Die Implementierung von Robotertechnologie in bestehende Systeme ist ein vielschichtigen Prozess, der die Basis für den Erfolg von Cobots legt. Dabei spielen Planung, technische Anforderungen und die Schulung der Mitarbeiter entscheidende Rollen.

Planung und Vorbereitung

Um die Vorteile der Implementierung von Robotertechnologie vollständig zu nutzen, ist eine sorgfältige Planung und Vorbereitung unerlässlich. Die Auswahl der richtigen Cobots und deren Anpassung an die spezifischen Anforderungen des Unternehmens stehen im Vordergrund. Cobots bieten eine einfache Integration in bestehende Systeme und sind schneller sowie kostengünstiger als herkömmliche Industrieroboter zu implementieren.

Technische Anforderungen

Es ist unerlässlich, die technischen Anforderungen wie Nutzlast, Reichweite und Programmierbarkeit der Cobots zu berücksichtigen. Diese Faktoren bestimmen, wie gut die Cobots in die vorhandenen Systeme eingebettet werden können und welche Aufgaben sie übernehmen können. Eine erfolgreiche Implementierung von Robotertechnologie hängt maßgeblich von diesen technischen Spezifikationen ab. Zudem bieten Cobots eine flexible und skalierbare Lösung, die sich an die sich wandelnden Anforderungen des Unternehmens anpassen kann.

Schulungen und Weiterbildung der Mitarbeiter

Die Schulung für Roboterbedienung ist ein weiterer wichtiger Aspekt der Integration von Cobots. Mitarbeiter müssen umfassend geschult werden, um die Potenziale der Cobots voll ausschöpfen zu können. Tools wie XITO erleichtern auch Unternehmen ohne tiefgreifende technische Kenntnisse die Integration dieser Technologien. Schulungen sorgen dafür, dass Mitarbeiter sicher und effizient mit den neuen Technologien arbeiten und tragen damit zur erfolgreichen Implementierung von Robotertechnologie bei.

Kollaborative Automatisierung in der modernen Industrie

Die kollaborative Automatisierung hat sich als entscheidender Faktor für die moderne industrielle Fertigung etabliert. Sie ermöglicht nicht nur eine effizientere Produktion durch die Integration von Cobots, sondern fördert auch eine flexible, agile Fertigungsumgebung, die schnell auf Marktanforderungen reagieren kann. Eine zentrale Rolle spielen dabei die Innovationen in der Automatisierung, die durch fortschrittliche Technologie wie Sensortechnologien, maschinelles Lernen und Künstliche Intelligenz (KI) unterstützt werden.

In der heutigen Industrie sind weltweit etwa 3,9 Millionen Industrieroboter im Einsatz, wobei insbesondere Cobots durch ihre Fähigkeit zur präzisen Umgebungswahrnehmung und verbale Interaktion herausstechen. Diese digitalen Transformationsprozesse in der Produktion beinhalten die Integration von Natural Language Processing (NLP), die es Cobots ermöglicht, verbale Befehle zu verstehen und mit menschlichen Bedienern zu interagieren.

Die Integration von Cobots in das industrielle Internet der Dinge (IIoT) fördert nicht nur die effiziente Konnektivität, sondern auch die Umsetzung strenger Sicherheitsstandards wie der ISO 10218-1. Modern Cobots kombinieren fortschrittliche Sensortechnologie, maschinelles Lernen, NLP und Sicherheitsnormen, was eine harmonische und effektive Zusammenarbeit zwischen Mensch und Maschine sicherstellt. Unternehmen wie Universal Robots und ABB setzen hierbei Maßstäbe: Universal Robots hat weltweit über 50.000 Cobots verkauft, während ABBs „YuMi“ für präzise Montagearbeiten bekannt ist.

Datengetriebene Entscheidungsfindung kann durch automatisierte Datenerfassung zur Simulation neuer Fertigungsprozesse beitragen, was die Optimierung von Design- und Produktionsparametern ermöglicht. Ferner unterstützt die digitale Transformation in der Produktion durch Augmented Reality und generative KI-Werkzeuge die Reduktion von Produktionsfehlern, insbesondere bei komplexen Montage- oder Wartungsarbeiten.

Zusammenfassend lässt sich feststellen, dass die Innovationen in der Automatisierung und die digitale Transformation in der Produktion maßgeblich dazu beitragen, dass Cobots zu einem unverzichtbaren Bestandteil der modernen Industrie geworden sind. Ihre Integration in hybride Produktionssysteme und die kontinuierliche Verbesserung ihrer Fähigkeiten eröffnen neue Möglichkeiten zur Effizienzsteigerung und Qualitätsverbesserung, während gleichzeitig die Flexibilität und Agilität der Fertigungsprozesse erhöht werden.

Zukunftstrends in der kollaborativen Robotik

Die Zukunft der Robotik sieht vielversprechend aus, besonders im Bereich der kollaborativen Robotik (Cobots). Technologische Innovationen wie Künstliche Intelligenz (KI) und verbesserte Sensorik treiben diese Entwicklung voran und eröffnen immer neue erweiterte Anwendungen von Cobots.

Technologische Innovationen

Der weltweite Bestand an Industrierobotern erreichte mit etwa 3,9 Millionen Einheiten einen neuen Rekord. Neue Technologien wie KI-Integration und Machine Learning optimieren die Systemleistung und senken Kosten signifikant. Mobile Manipulatoren, auch bekannt als ‚MoMas‘, spielen eine entscheidende Rolle, da sie Inspektionen und Wartungsarbeiten an Maschinen und Anlagen übernehmen und eng mit menschlichen Arbeitskräften zusammenarbeiten können.

Neue Einsatzmöglichkeiten und Anwendungen

Die erweiterte Anwendungen von Cobots sind in zahlreichen Branchen bereits Realität. Besonders in der Automobilzulieferindustrie, wo durch vorausschauende KI-basierte Wartungskonzepte ungeplante Ausfallzeiten um bis zu 1,3 Millionen US-Dollar pro Stunde reduziert werden können. Außerdem werden Cobots vermehrt für Roboterschweißanwendungen eingesetzt, was die Notwendigkeit qualifizierter Fachkräfte mindert. Mobile Manipulatoren automatisieren zudem die Materialhandhabung in der Automobilindustrie, Logistik und Luft- und Raumfahrt.

Marktentwicklungen und Prognosen

Mit der stetigen Expansion des Marktes für kollaborative Robotik wird erwartet, dass der Einsatz von Cobots in den nächsten Jahren signifikant zunehmen wird. Besonders kleine und mittlere Unternehmen profitieren von den innovativen Einsatzmöglichkeiten. Der Einsatz von digitalen Zwillingen ermöglicht zudem erhebliche Kostenersparnisse im Vergleich zu physischen Tests. Das Ministerium für Industrie und Informationstechnologie in China plant außerdem bis 2025 die Serienproduktion von humanoiden Robotern, was den Markt weiter beleben wird.

Erfolgreiche Beispiele und Fallstudien

Der Einsatz von Cobots hat zahlreiche erfolgreiche Automationsszenarien ermöglicht. Unternehmen berichten von verbesserten Produktionsprozessen und gesteigerter Effizienz.

Best Practices aus der Praxis

Viele Branchen haben von der Einführung der Cobots profitiert. Insbesondere die Automobilindustrie hat ihre Effizienz durch die nahtlose Integration von Cobots in Montagelinien erheblich gesteigert. KI-gesteuerte Tools optimieren die Ressourcenverteilung und identifizieren Engpässe frühzeitig, was zu einer reibungsloseren Produktionskette führt. Automatisierte Workflows tragen zur schnellen Aufgabenverwaltung bei und sorgen für konsistente Projektausführung.

Erfahrungsberichte von Unternehmen

Zahlreiche Fallstudien zeigen, dass die Implementierung von Cobots nicht nur Kosten senkt, sondern auch die Arbeitszufriedenheit der Mitarbeiter steigert. Bei elunic’s Xperience Day 2024 in München wurde die Nutzung von KI-Agenten zur Prozessoptimierung betont. Ein Highlight war die Präsentation realer KI-Anwendungen, die den Erfolg der Unternehmen vorantreiben. Beispiele aus der Praxis verdeutlichen, wie Workflow-Automatisierung Fehler minimiert und die Effizienz steigert.

Ergebnisse und Erkenntnisse

Die Analyse vergangener Projektdaten durch KI ermöglicht die Erstellung optimaler Aktionspläne für zukünftige Schritte. Dies führt zu einer verbesserten Projektumgebung, erhöht die Effizienz, verbessert die Ergebnisse und fördert eine Kultur der Zusammenarbeit. Unternehmen berichten von einer optimierten Ressourcenzuweisung und einer nahtlosen Kommunikation zwischen global verteilten Teams durch KI-gesteuerte Collaboration-Tools. Insgesamt haben diese Technologien dazu beigetragen, Arbeitszeit zu sparen, Fehler zu minimieren und die Gesamtproduktivität zu steigern.

Schlussfolgerungen und Ausblick

Die Entwicklung der kollaborativen Automatisierung steht erst am Anfang und verspricht eine revolutionäre Veränderung in der industriellen Landschaft. Die Vorteile von Cobots sind offensichtlich: Sie erhöhen Effizienz, verbessern die Produktqualität und tragen zu einer nachhaltigen Industrieautomatisierung bei. Der fortlaufende technische Fortschritt und die zunehmende Akzeptanz dieser Technologie bieten eine spannende Zukunft für die Zukünftige Perspektiven der Robotik.

Ein Beispiel für die transformative Kraft der Künstlichen Intelligenz (KI) zeigt sich in der Studie von Harvard University zum Einsatz von GitHub Copilot. Diese Untersuchung hebt hervor, wie generative AI-Tools Routineaufgaben übernehmen und Entwicklern mehr Zeit für kreative Aufgaben lassen. Ähnlich können Cobots monotone, repetitive Aufgaben in der Produktion übernehmen, was zu einer effizienteren Nutzung menschlicher Fähigkeiten führt.

Die Konsequenzen der Einführung solcher Technologien sind vielschichtig. Einerseits wird die Effizienz gesteigert und andererseits die Qualität der Produkte verbessert, was durch die Verringerung von Fehlern und Wartungskosten unterstützt wird. Zudem verspricht der Einsatz von Cobots eine Erhöhung der Arbeitssicherheit, da sie besonders in gefährlichen Umgebungen effektiv eingesetzt werden können. Diese Entwicklungen treiben die Zukünftige Perspektiven der Robotik voran und fördern eine nachhaltige Industrieautomatisierung.

Abschließend lässt sich sagen, dass die künftigen Innovationen und die zunehmende Vernetzung von Produktionsanlagen erhebliches Potenzial für weitere Verbesserungen in der kollaborativen Robotik bieten. Die Integration von KI und maschinellem Lernen in Cobots wird die Produktivität weiter steigern und neue Anwendungsbereiche erschließen. Dies führt zu einem optimistischeren Blick auf die Zukunft der Industrie und ihre Möglichkeiten zur nachhaltigen Automatisierung.