In einem typischen Büroraum tummeln sich bis zu 1 Million Partikel pro Kubikfuß – eine schockierende Zahl für Experten der Reinraumtechnik. Im Gegensatz dazu garantieren Reinraumklassen eine nahezu sterile Umgebung, die für hochpräzise Industrieprozesse unerlässlich ist.

Reinraumklassen definieren die Luftreinheit nach strengen ISO-Klassifizierungsstandards. Die ISO-Normen ermöglichen eine präzise Messung und Kontrolle von Partikelkonzentrationen in verschiedenen Industriezweigen wie Elektronik, Medizintechnik und Halbleitertechnik.

Die Reinraumklassifizierung basiert auf der Anzahl und Größe von Partikeln pro Kubikmeter Luft. Je niedriger die Partikelanzahl, desto höher die Reinheitsklasse und damit die Anforderungen an die Reinraumtechnik.

Kernerkenntnisse

- Reinraumklassen definieren Luftreinheit nach ISO-Standards

- Partikelkonzentration bestimmt den Reinheitsgrad

- Verschiedene Industriezweige nutzen unterschiedliche Reinraumklassen

- ISO-Normen ermöglichen präzise Partikelmessung

- Reinheitsanforderungen variieren von extrem rein bis standard

Grundlagen der Reinraumtechnik und Klassifizierung

Reinräume spielen eine entscheidende Rolle in verschiedenen Hightech-Industrien. Sie gewährleisten eine kontrollierte Umgebung mit höchsten Standards für Luftreinheit und Partikelkontrolle.

Definition von Reinräumen

Ein Reinraum ist ein speziell konstruierter Bereich, der eine extrem niedrige Partikelkonzentration aufweist. Die Raumluftqualität wird durch sophisticated Filtersysteme und strenge Reinraumüberwachung kontrolliert.

Ziel ist es, Verunreinigungen auf ein Minimum zu reduzieren und maximale Produktsicherheit zu gewährleisten.

Klassifizierungskriterien

Die Klassifizierung basiert auf der Anzahl und Größe von Partikeln pro Kubikmeter Luft. Statistische Daten zeigen interessante Partikelquellen:

- Mensch: 35%

- Verfahren: 25%

- Maschinen: 25%

- Betriebsmittel: 8%

- Luft: 7%

Bedeutung der Partikelkontrolle

Eine präzise Partikelkontrolle ist entscheidend für Hochtechnologiebereiche. Ein Mensch kann bis zu 100.000 Partikel pro Minute freisetzen, weshalb strenge Überwachung der Luftreinheit unerlässlich ist.

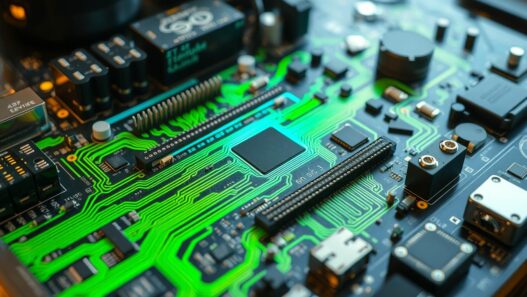

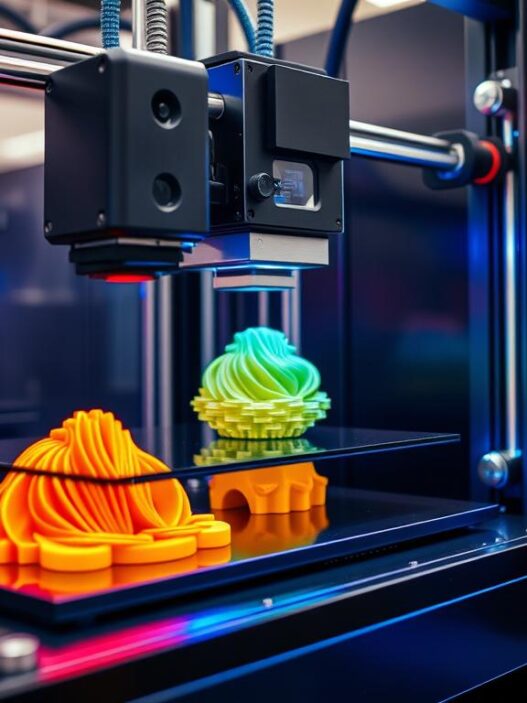

Die Reinraumtechnik findet Anwendung in kritischen Bereichen wie Mikroelektronik, Pharmazie und Biotechnologie, wo geringste Verunreinigungen massive Auswirkungen haben können.

ISO 14644-1: Der internationale Standard für Reinraumklassen

Die ISO 14644-1 definiert einen weltweit anerkannten Standard für die Reinraumklassifizierung. Dieser internationale Standard ermöglicht eine präzise Schwebstoffmessung und Bewertung der Luftreinheit in verschiedenen Industriebereichen.

Der Standard unterteilt Reinräume in neun ISO-Klassen – von ISO 1 als absolut reinste Umgebung bis ISO 9, die fast normaler Raumluft entspricht. Die Partikelkonzentration ist dabei der entscheidende Bewertungsparameter.

In der ISO-Klassifizierung gilt: Je niedriger die Zahl, desto höher die Reinheitsanforderungen.

Für die ISO-Klassifizierung werden verschiedene Partikelgrößen gemessen. Ein ISO 1 Reinraum erlaubt beispielsweise nur 10 Partikel von 0,1 Mikrometern pro Kubikmeter. Im Gegensatz dazu kann ein ISO 9 Raum bis zu 8.320.000 Partikel von 1,0 Mikrometern pro Kubikmeter tolerieren.

Unterschiedliche Industriezweige nutzen verschiedene Reinraumklassen: Elektronik und Halbleiter arbeiten meist in ISO 5 Räumen, während die Automobilindustrie typischerweise ISO 8 Reinräume verwendet.

Übersicht der Reinraumklassen nach DIN EN ISO

Die Klassifizierung von Reinräumen nach internationalen Standards spielt eine entscheidende Rolle in verschiedenen Hightech-Industrien. Die Feinstaubüberwachung und Luftfilterung sind dabei kritische Faktoren für die Gewährleistung der Reinheitsgrade.

Höchste Reinheitsanforderungen: ISO-Klassen 1-3

In den ISO-Klassen 1-3 gelten die strengsten Anforderungen an die Luftreinheit. Ein Reinraum der ISO-Klasse 1 erlaubt beispielsweise nur maximal 10 Partikel von 0,1 Mikrometern pro Kubikmeter. Diese extrem hohen Standards werden in Bereichen wie der Nanotechnologie und Halbleiterproduktion benötigt.

Mittlere Reinheitsgrade: ISO-Klassen 4-6

Die ISO-Klassen 4-6 repräsentieren mittlere Reinheitsgrade. Bei der ISO-Klasse 5 sind bis zu 100.000 Partikel von 0,1 Mikrometern erlaubt. Die laminare Luftströmung spielt hier eine entscheidende Rolle zur Kontrolle von Partikelkonzentrationen.

Standardanwendungen: ISO-Klassen 7-9

Die ISO-Klassen 7-9 decken Standardanwendungen ab. Die ISO-Klasse 9 beispielsweise erlaubt bis zu 8.320.000 Partikel mit einer Größe von 1 Mikrometer. Typische Einsatzgebiete umfassen die Automobilindustrie und weniger kritische Produktionsbereiche.

Die Reinheitsklassifizierung ist entscheidend für Präzision und Qualität in modernen Industrieprozessen.

GMP-Reinraumklassen im pharmazeutischen Bereich

Die pharmazeutische Industrie nutzt spezifische GMP-Reinraumklassen, die präzise Anforderungen an die Luftreinheit und mikrobielle Kontamination stellen. Diese Klassen – A, B, C und D – unterscheiden sich wesentlich von den ISO-Standards durch ihre strengen Hygienevorschriften.

Die Reinraumzertifizierung spielt eine entscheidende Rolle bei der Gewährleistung höchster Produktsicherheit. Die Klasse A repräsentiert den reinsten Bereich mit minimaler Partikelkonzentration, während Klasse D deutlich großzügigere Grenzwerte aufweist.

In der Pharmaindustrie bedeutet Reinheit mehr als nur saubere Luft – es geht um Patientensicherheit und Produktqualität.

Die Kontrolle der mikrobiellen Kontamination erfordert umfassende Monitoring-Strategien. Spezielle Messtechniken ermitteln nicht nur Partikelgrößen, sondern auch potenzielle mikrobiologische Risiken. Moderne Reinräume nutzen hochentwickelte Filtertechnologien, um selbst kleinste Verunreinigungen zu eliminieren.

Jede GMP-Reinraumklasse definiert präzise Grenzwerte für Partikelkonzentrationen und mikrobiologische Belastungen. Unternehmen müssen regelmäßige Qualifizierungen durchführen, um diese strengen Standards kontinuierlich zu erfüllen.

Partikelkonzentration und Luftreinheit in verschiedenen Klassen

Die Kontrolle der Luftreinheit ist entscheidend für die Qualität in hochsensiblen Produktionsbereichen. Ein präzises Reinraummonitoring garantiert die Einhaltung strenger Reinheitsstandards und minimiert Kontaminationsrisiken.

Messmethoden zur Partikelbestimmung

Moderne Partikelzähler spielen eine zentrale Rolle bei der Luftreinheitsanalyse. Diese hochpräzisen Geräte ermöglichen eine exakte Messung von Partikelkonzentrationen in verschiedenen Größenklassen. Der Prozess umfasst systematische Probenentnahmen an unterschiedlichen Raumstellen.

Die Genauigkeit der Messung bestimmt die Klassifizierung des Reinraums.

Grenzwerte und Toleranzen

Die ISO-Normen definieren klare Grenzwerte für Partikelkonzentrationen. Während ISO-Klasse 1 extrem niedrige Partikelzahlen erlaubt, akzeptiert Klasse 9 deutlich höhere Konzentrationen. Das Reinraummonitoring überwacht kontinuierlich diese Grenzwerte.

Für verschiedene Industriezweige gelten unterschiedliche Anforderungen. Die Medizintechnik und Halbleiterindustrie benötigen beispielsweise besonders strenge Reinheitsstandards.

Lüftungstechnik und Luftfilterung in Reinräumen

Die Luftfilterung spielt eine entscheidende Rolle in modernen Reinräumen. Hochentwickelte Filtersysteme wie HEPA- und ULPA-Filter gewährleisten eine maximale Partikelentfernung und sorgen für eine ultrareine Umgebung.

Das Konzept der laminaren Luftströmung ist zentral für die Reinraumtechnologie. Diese spezialisierte Luftbewegung minimiert Turbulenzen und verhindert die Ausbreitung von Partikeln effektiv. Laminare Luftströmung ermöglicht eine präzise Kontrolle der Luftqualität in sensiblen Produktionsbereichen.

Die Norm DIN EN ISO 14644-1 definiert präzise Grenzwerte für die Partikelkonzentration pro Kubikmeter Luft.

Moderne Luftfilterungssysteme arbeiten mit höchster Präzision. Sie filtern Partikel verschiedener Größen und gewährleisten einen konstanten Überdruck, der das Eindringen von Verunreinigungen verhindert. Die Luftwechselraten variieren je nach Reinraumklasse und spezifischen Anforderungen.

Für Hightech-Industrien wie Halbleiter- und Medizintechnik sind diese Luftfilterungstechnologien unerlässlich. Sie schaffen eine kontrollierte Umgebung mit minimaler Partikelbelastung und maximaler Reinheit.

Mikrobiologische Überwachung und Kontaminationskontrolle

Die Kontrolle mikrobieller Kontamination ist entscheidend für die Sicherheit und Qualität in sensiblen Produktionsbereichen. In Reinräumen spielen präzise Überwachungsmethoden eine zentrale Rolle, um Risiken zu minimieren und höchste Reinheitsstandards zu gewährleisten.

Methoden der mikrobiellen Kontrolle

Zur effektiven Kontaminationskontrolle werden verschiedene technische Verfahren eingesetzt. Luftkeimsammler ermöglichen die Erfassung von Mikroorganismen in der Raumluft. Kontaktplatten und Abklatschproben dienen zur Untersuchung von Oberflächen. Der menschliche Körper stößt pro Stunde zwischen 30.000 und 40.000 Hautzellen ab, die potenzielle Kontaminationsquellen darstellen.

Die Weltgesundheitsorganisation (WHO) unterscheidet bei sterilen Produkten zwischen aseptischen Herstellungsverfahren und Endsterilisationsprozessen.

Dokumentation und Protokollierung

Eine lückenlose Dokumentation ist essenziell für die mikrobielle Kontaminationskontrolle. Moderne Systeme erfassen detailliert alle relevanten Messdaten, Grenzwertüberschreitungen und Reinheitszustände. Die Aufzeichnungen folgen strengen regulatorischen Vorgaben wie den EU GMP-Normen und unterstützen die Qualitätssicherung in sensiblen Produktionsbereichen.

Professionelles Hygienemonitoring gewährleistet nicht nur die Einhaltung gesetzlicher Anforderungen, sondern schafft auch Transparenz und Vertrauen in kritischen Produktionsprozessen.

Industriespezifische Anwendungen der Reinraumklassen

Das Reinraumkonzept spielt in verschiedenen Industriezweigen eine entscheidende Rolle. Jede Branche hat spezifische Anforderungen an die Reinraumtechnik, die je nach Produktionsanforderungen variieren.

In der Elektronikindustrie werden Reinräume der ISO-Klasse 5 eingesetzt. Diese hochpräzisen Umgebungen sind unerlässlich für die Halbleiter- und Mikrochip-Produktion. Minimale Partikelkonzentrationen garantieren höchste Produktqualität.

„Reinräume sind mehr als nur saubere Räume – sie sind entscheidende Produktionsumgebungen“

Die Medizintechnik nutzt typischerweise Reinräume der ISO-Klasse 7. Hier werden medizinische Geräte und Komponenten unter kontrollierten Bedingungen hergestellt. Die Reinraumtechnik gewährleistet maximale Sterilität und Sicherheit.

In der Automobilindustrie finden Reinräume der ISO-Klasse 8 Anwendung. Präzisionskomponenten wie Sensoren und elektronische Steuergeräte erfordern eine kontrollierte Umgebung mit geringer Partikelbelastung.

Die Optische Industrie setzt Reinräume der ISO-Klasse 6 ein. Hier werden hochsensible optische Komponenten wie Linsen und Präzisionsinstrumente hergestellt, die absolute Sauberkeit erfordern.

Qualifizierung und Zertifizierung von

Die Qualifizierung von Reinräumen erfordert präzise Prüfverfahren nach international anerkannten Normen. Wichtigste Standards sind die DIN EN ISO 14644 und der EU-GMP-Leitfaden. Unternehmen müssen Partikelmessungen alle 6 oder 12 Monate durchführen und eine jährliche Requalifizierung sicherstellen.

Für die Zertifizierung gelten unterschiedliche Anforderungen je nach Industriebereich. In der Pharmazie und Halbleitertechnik sind die Dokumentationsstandards besonders streng. Eine detaillierte GMP-Dokumentation erfasst alle Arbeitsschritte, Prüfverfahren und Messwerte für externe Prüfinstanzen.

Zentrale Prüfkriterien umfassen Differenzdruckkaskaden, Temperatur und Luftfeuchtigkeit. HEPA- und ULPA-Filter müssen einen Abscheidegrad von mindestens 99,75% garantieren. Regelmäßige Zertifizierungen und Audits gewährleisten die Einhaltung der strengen Reinraumstandards in verschiedenen Industriezweigen.