Das Pultrusionsverfahren ist eine effiziente Methode zur kontinuierlichen Herstellung von Faserverbundprofilen. Es ermöglicht die Produktion von geraden Profilen mit hoher Geschwindigkeit und geringem Ausschuss. Die Technologie findet Anwendung in verschiedenen Industriezweigen wie Automobilbau, Transportwesen und Bauindustrie.

Beim Pultrusionsverfahren werden Armierungsmaterialien wie Glas-, Kohle- oder Aramidfasern durch eine temperierte Form gezogen und dabei mit einer Polymermatrix imprägniert. Dieser Endlosverfahren erlaubt eine kostengünstige und kontinuierliche Produktion von Faserverbundprofilen mit hohen Qualitätsstandards.

Zentrale Erkenntnisse

- Das Pultrusionsverfahren ermöglicht eine effiziente und kostengünstige Herstellung von Faserverbundprofilen.

- Die Technologie findet breite Anwendung in verschiedenen Industriezweigen wie Automobilbau, Transportwesen und Bauindustrie.

- Kontinuierliche Produktion und geringe Ausschussquoten sind Vorteile des Pultrusionsverfahrens.

- Eine Vielzahl an Armierungsmaterialien und Matrixsystemen können im Pultrusionsverfahren eingesetzt werden.

- Moderne Entwicklungen wie Thermoplast-Flecht-Pultrusion erweitern die Anwendungsmöglichkeiten.

Grundlagen des Pultrusionsverfahrens für Faserverbundprofile

Das Pultrusionsverfahren ist eine effiziente Methode zur Herstellung hochwertiger Faserverbundprofile. Bei diesem Verfahren werden Verstärkungsfasern, wie Glas- oder Kohlenstofffasern, mit Harzmatrixherstellung getränkt und durch ein beheiztes Formgebungswerkzeug gezogen. Das resultierende Profil ist beim Austritt aus dem Werkzeug bereits vollständig ausgehärtet und wird anschließend durch eine Abzugseinheit weitergezogen.

Technologische Komponenten

Die Schlüsselkomponenten des Pultrusionsverfahrens umfassen ein Faserregal zur Zuführung der Verstärkungsfasern, ein Injektionssystem zur Harzmatrixherstellung, ein beheiztes Werkzeug zur Formgebung, einen Puller zur kontinuierlichen Zugbewegung und eine Sägeeinheit zur Zerteilung des Endprodukts.

Materialanforderungen

Die Materialauswahl ist entscheidend für die Qualität und Leistungsfähigkeit der Duroplasten. Dabei kommen verschiedene Verstärkungsfasern wie Glas-, Kohlenstoff- oder Aramidfasern zum Einsatz. Als Matrixsysteme werden häufig Polyester-, Vinylester- oder Epoxidharze verwendet, die eine hohe Festigkeit, Steifigkeit und Witterungsbeständigkeit aufweisen.

„Das Pultrusionsverfahren ermöglicht die effiziente Herstellung komplexer Faserverbundprofile mit hoher Präzision und Reproduzierbarkeit.“

Thermoplast-Flecht-Pultrusion als moderne Produktionstechnik

Die Verbundwerkstoffherstellung durch Thermoplast-Flecht-Pultrusion ist eine innovative Entwicklung, die neue Funktionalitäten ermöglicht. Mithilfe dieser modernen Produktionstechnik können Profile aus Faserverbundwerkstoffen hergestellt werden, die anschließend thermisch nachverformt werden können. Diese Technologie bietet verbesserte Crasheigenschaften, indem sie die Schlagzähigkeit der Thermoplastmatrix mit der Energieaufnahme geflochtener Fasern kombiniert.

Pultrusion-Prozesse können hochfeste, strukturelle Profile mit hervorragenden mechanischen Eigenschaften wie hoher Biegefestigkeit, Festigkeit und insbesondere hoher Druckfestigkeit herstellen, was sie für Anwendungen in der Luft- und Raumfahrttechnik geeignet macht.

Faserstoffverstärkte Kunststoffe gewinnen aufgrund ihres hervorragenden Festigkeits-zu-Gewichts-Verhältnisses zunehmend an Bedeutung, insbesondere in gewichtsempfindlichen Anwendungen wie der Flugzeugindustrie. Traditionelle Herstellungsverfahren für Verbundstrukturen sind jedoch arbeitsintensiv, zeitaufwendig und kostenintensiv im Vergleich zur Verwendung rein metallischer Werkstoffe und führen oft nicht zu hochstrukturell effizienten Konstruktionen.

Pultrusions-Verfahren hingegen ermöglichen die kontinuierliche Herstellung wärmegehärteter Verbundstrukturen mit mittleren bis hohen Produktionsraten. Die bekannten Einschränkungen der Pultrusion betreffen vor allem gerade, langgestreckte Teile mit einheitlichem Querschnitt aufgrund der Verfahrensart und der üblicherweise verwendeten wärmegehärteten Harze.

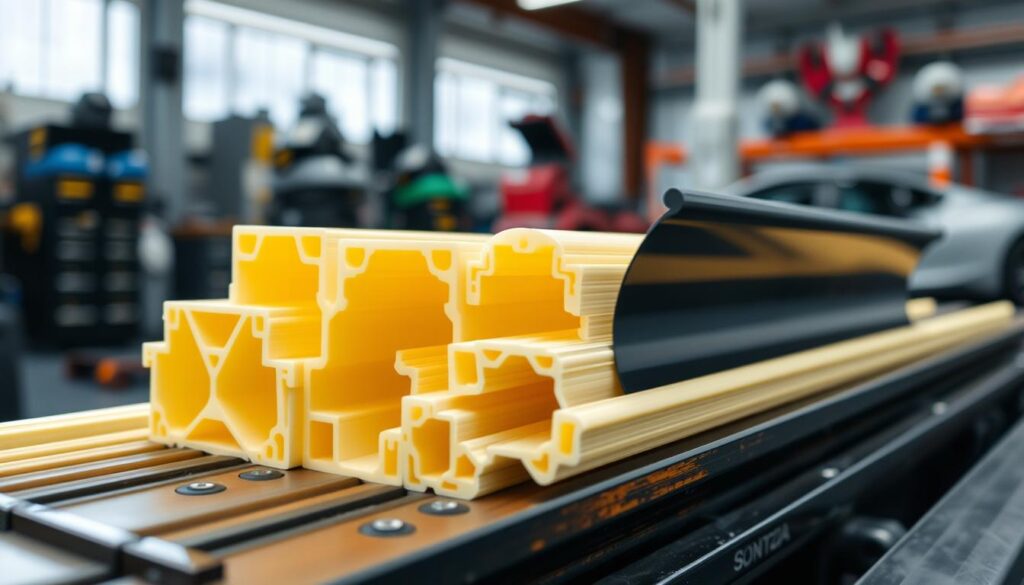

Prozessablauf und Anlagenkomponenten

Der Herstellungsprozess von Faserverbundprofilen mittels Formpressverfahren umfasst mehrere zentrale Schritte. Zunächst erfolgt die Fasertränkung mit dem gewünschten Matrixsystem, gefolgt von der Formgebung im beheizten Werkzeug. Anschließend findet die Aushärtung statt, bevor das kontinuierlich produzierte Profil durch Abzugs- und Sägemechanismen auf die gewünschte Länge zugeschnitten wird.

Fasertränkung und Matrixsysteme

Um hochwertige Faserverbundprofile herzustellen, sind die richtige Wahl und Verarbeitung der Matrixsysteme entscheidend. Moderne Formpressverfahren nutzen oftmals thermoplastische Matrixsysteme, die eine effiziente und kontinuierliche Produktion ermöglichen.

Werkzeuggestaltung und Heizkonzepte

Die Werkzeuggestaltung und die Heizkonzepte spielen eine wichtige Rolle für die Qualität der gefertigten kontinuierliche Produktion. Neuartige Infrarot-Heizstrahltechniken sowie die Optimierung der Reibungsreduzierung tragen zur Verbesserung der Profilqualität bei.

Abzugs- und Sägemechanismen

Um eine effiziente und kontinuierliche Fertigung zu gewährleisten, sind leistungsfähige Abzugs- und Sägemechanismen unerlässlich. Diese Komponenten ermöglichen das nahtlose Ziehen des ausgehärteten Profils und den präzisen Zuschnitt auf die gewünschte Länge.

Wirtschaftliche Vorteile der linearen Pultrusion

Die lineare Pultrusion bietet beträchtliche wirtschaftliche Vorteile für Unternehmen. Mit einer hohen Produktionsgeschwindigkeit von bis zu 3 Metern pro Minute können diese Endlosfertigungsverfahren eine enorme Effizienz in der Produktionstechnik erreichen. Im Vergleich zu herkömmlichen Geschwindigkeiten von 0,5 bis 1,5 Metern pro Minute stellt dies eine signifikante Steigerung dar.

Neben der hohen Produktionsrate zeichnen sich pultrudierte Faserverbundprofile auch durch einen geringen Ausschuss und einen hohen Faservolumengehalt aus. Dies wiederum führt zu einer überlegenen Festigkeit bei gleichzeitig reduziertem Gewicht – eine ideale Kombination für kosteneffiziente Leichtbaulösungen. Zudem ermöglicht die Pultrusion verschiedene Faserorientierungen, was die Anpassungsfähigkeit an spezifische Anwendungsanforderungen erhöht.

Ein weiterer Vorteil ist die Möglichkeit, das Harzsystem an die jeweiligen Bedürfnisse anzupassen. Dies macht die Pultrusion zu einer äußerst flexiblen und wirtschaftlichen Produktionstechnik für eine Vielzahl von Branchen, insbesondere für Anwendungen, die hohe Korrosionsbeständigkeit, Langlebigkeit und einen geringen Wartungsaufwand erfordern.

Zusammengefasst bietet die lineare Pultrusion durch ihre hohe Produktionsgeschwindigkeit, geringen Ausschuss und Möglichkeit zur Anpassung der Materialeigenschaften eine attraktive und kostengünstige Fertigungslösung. Diese Vorteile machen sie zu einer wettbewerbsfähigen Technologie für den Einsatz in der Großserie.

Einsatz von Pultrusionsverfahren in der Automobilindustrie

Die Automobilindustrie, insbesondere der Bereich der Elektromobilität, profitiert zunehmend vom Einsatz von Pultrusionsverfahren. Die hochautomatisierte Technologie ermöglicht die effiziente Herstellung leichtgewichtiger, aber hochbelastbarer Strukturbauteile mit verbesserten Crasheigenschaften. Durch die Kombination von Thermoplastmatrix und geflochtenen Fasern können positive Sicherheitsaspekte realisiert werden.

Leichtbaukonzepte

Pultrudierte Faserverbundkomponenten tragen maßgeblich zur Reduzierung des Fahrzeuggewichts bei. Die Faserverbundherstellung erlaubt die Konstruktion von Profilen mit individuellen mechanischen, elektrischen, chemischen oder brandschutztechnischen Eigenschaften. Röchling nutzt verschiedene Faserverstärkungen wie Glas-, Kohlenstoff- oder Basaltfasern sowie unterschiedliche Matrixsysteme, um den Anforderungen spezifischer Anwendungen gerecht zu werden.

Crashverhalten und Sicherheitsaspekte

Darüber hinaus zeichnen sich pultrudierte Verbundwerkstoffherstellung-Komponenten durch ihr optimiertes Crashverhalten aus. Die Kombination von thermoplastischer Matrix und geflochtener Faserverstärkung ermöglicht die Entwicklung von Strukturbauteilen mit hoher Energieaufnahme- und Deformationsfähigkeit. Somit können Sicherheitsaspekte bei Fahrzeugen deutlich verbessert werden.

„Pultrusionsverfahren ermöglichen die effiziente und preiswerte Herstellung von endlosfaserverstärkten Kunststoffprofilen mit wenig Gewicht und hoher Belastbarkeit.“

Mikro-Pultrusion für medizintechnische Anwendungen

Die Faserverbundherstellung durch Mikro-Pultrusion eröffnet neue Möglichkeiten in der Medizintechnik. Diese innovative Produktionstechnik ermöglicht die Herstellung von hochpräzisen Mikroprofilen aus Faserverbundwerkstoffen, die speziell für medizinische Anwendungen entwickelt wurden.

Die Mikro-Pultrusion erlaubt die Fertigung von FvK-Mikroprofilen mit Durchmessern unter 500 Mikrometern, die für minimalinvasive Operationen und Nachuntersuchungen ohne Röntgenstrahlung eingesetzt werden können. Diese leichten und MRT-kompatiblen Profile lassen sich individuell funktionalisieren, um den spezifischen Anforderungen der Medizintechnik gerecht zu werden.

„Branchenkenntnis und Markterfahrung addieren sich seit vielen Jahren mit wettbewerbsfähigen Produkten zum entscheidenden Erfolgsfaktor.“

Die Mikro-Pultrusion bietet somit großes Potenzial für innovative medizintechnische Lösungen, die Patienten schonender und effizienter behandeln können. Die Entwicklung dieser präzisen Faserverbundkomponenten ist ein wichtiger Schritt, um die Zukunft der Medizintechnik mitzugestalten.

Qualitätssicherung und Prozessoptimierung

In der modernen Produktionstechnik der Verbundwerkstoffherstellung spielt die Qualitätssicherung eine entscheidende Rolle. Fortschrittliche Methoden wie die Computertomographie (CT) und ausgefeilte Simulationsmodelle ermöglichen eine präzise Überwachung und Optimierung der Pultrusionsprozesse.

CT-Aufnahmetechnik für umfassende Datenerfassung

Die CT-Aufnahme- und Auswertungstechnik bietet Herstellern von Faserverbundprofilen die Möglichkeit, hochwertige Daten über den Zustand ihrer Produkte zu gewinnen. Mithilfe dieser detaillierten Informationen können Faktoren wie Faserausrichtung, Porenverteilung und Imprägnierungsqualität zuverlässig erfasst und analysiert werden.

Prozesssimulation und Validierung für optimierte Produktionsabläufe

Auf Basis der gewonnenen CT-Daten werden leistungsfähige Simulationsmodelle entwickelt, die eine genaue Berechnung von Bauteilprofilen ermöglichen. Durch den Abgleich mit realen Testdaten können Produktionsparameter wie Temperatur, Geschwindigkeit und Werkzeuggestaltung kontinuierlich optimiert werden, um eine konstant hohe Qualität der Verbundwerkstoffherstellung sicherzustellen.

Die innovative Verbindung von Produktionstechnik, Sensorik und Datenanalyse ist ein Schlüsselfaktor für die effiziente Herstellung hochleistungsfähiger Faserverbundprofile.

„Die Pultrusion ermöglicht es uns, maßgeschneiderte Verbundwerkstoffe mit hoher Effizienz und Qualität herzustellen.“

Innovative Entwicklungen im Bereich Radius-Pultrusion

Das Pultrusionsverfahren hat sich in den letzten Jahren stetig weiterentwickelt, und eine besonders innovative Technologie ist die Radius-Pultrusion. Diese patentierte Methode ermöglicht die Herstellung gekrümmter Profile, was die Anwendungsmöglichkeiten des Pultrusionsverfahrens deutlich erweitert.

Darüber hinaus erlaubt eine spezielle Abwandlung der Radius-Pultrusion die Produktion extrem dünnwandiger Profile, die mit der Standard-Pultrusion nicht realisierbar wären. Dabei werden Geschwindigkeiten von bis zu 3 Metern pro Minute erreicht, was einen signifikanten Effizienzsprung bedeutet.

Die iPul-Pultrusionsanlagen von KraussMaffei kombinieren die direkte Injektion des Matrixmaterials mit dem Radius-Pultrusionsverfahren. Somit können nicht nur gerade, sondern auch komplexe, gekrümmte Faserverbundprofile hergestellt werden. Durch die Nutzung der Injektionsbox können zudem Matrixsysteme mit erhöhter Reaktivität verarbeitet werden, was weitere Optimierungen ermöglicht.

„Mit den neuen iPul-Anlagen wird angestrebt, die Geschwindigkeiten auf über 3 Meter pro Minute zu steigern und so neue Märkte für die Pultrusion zu erschließen.“

Die Flexibilität der iPul-Anlagen in Bezug auf die Verarbeitung verschiedener Matrixmaterialien wie Epoxid, Polyurethan und reaktives Polyamid 6 eröffnet vielfältige Anwendungsmöglichkeiten. Dabei kommen als Verstärkungsfasern Glass, Carbon, Basalt und Aramid zum Einsatz. Auch die direkte Einbringung von Additiven wie Mineralfüllstoffe, Pigmente und Flammschutzmittel ist möglich.

Die innovativen Entwicklungen im Bereich Radius-Pultrusion versprechen, neue Impulse in der Faserverbundherstellung zu setzen und die Leistungsfähigkeit des Pultrusionsverfahrens weiter zu steigern.

Materialvielfalt und Matrixsysteme in der Pultrusion

In der Welt der Pultrusion eröffnen sich vielfältige Möglichkeiten bei der Materialauswahl. Neben klassischen Verstärkungsfasern wie Glasfasern oder Kohlenstofffasern können auch Aramid- oder Naturfasern verarbeitet werden. Hinsichtlich der Matrixsysteme bietet die Pultrusion eine breite Palette an Optionen, von Polyesterharzen über Vinylesterharze bis hin zu hochleistungsfähigen Epoxidharzen und Polyurethanen.

Die Harzmatrixherstellung spielt eine entscheidende Rolle, da sie die Eigenschaften des finalen Faserverbundprodukts maßgeblich beeinflusst. Je nach Anwendungsbereich können die Eigenschaften des Matrixsystems gezielt angepasst werden, um optimale Leistung, Beständigkeit und Langlebigkeit zu erzielen.

Auch Duroplasten finden in der Pultrusion vielfältige Einsatzmöglichkeiten. Diese Kunststoffgruppe zeichnet sich durch ihre hohe Formstabilität, Hitzebeständigkeit und Chemikalienresistenz aus, was sie für anspruchsvolle Anwendungen in Industrie und Infrastruktur prädestiniert.

„Die Materialvielfalt in der Pultrusion eröffnet innovative Wege, um Produkte mit maßgeschneiderten Eigenschaften zu entwickeln und so neue Märkte zu erschließen.“

Darüber hinaus ermöglicht das Mikro-Pultrusionsverfahren die Herstellung individueller Halbzeuge wie Towpregs, die wiederum als Ausgangsmaterial für weiterverarbeitende Prozesse dienen können. Diese Flexibilität in der Materialauswahl und Prozesstechnik macht die Pultrusion zu einem äußerst leistungsfähigen und zukunftsweisenden Fertigungsverfahren für Faserverbundprofile.

Anwendungsgebiete und Industriezweige

Das Pultrusionsverfahren zur Herstellung von Faserverbundprofilen findet in zahlreichen Industriezweigen Anwendung. Einer der Hauptanwendungsbereiche ist die Automobilindustrie, insbesondere für leichtbauorientierte Konzepte im Bereich der Elektromobilität. Pultrudierte Profile kommen auch im Transport- und Logistiksektor, im Bauwesen, im Maschinen- und Anlagenbau sowie im Sportartikelbereich zum Einsatz.

Darüber hinaus eröffnet die Mikro-Pultrusion neue Möglichkeiten in der Medizintechnik. Miniaturisierte Pultrusionsprofile ermöglichen die Entwicklung MRT-kompatibler Instrumente und Implantate, die hohe Präzision und Belastbarkeit erfordern. Somit tragen pultrudierte Faserverbundmaterialien dazu bei, innovative Lösungen für verschiedenste Branchen bereitzustellen.

Die Vielfalt der Anwendungsfelder zeigt das breite Potenzial des Pultrusionsverfahrens als effizientes Endlosverfahren zur Herstellung von Faserverbundprofilen. Durch kontinuierliche Forschung und Entwicklung sowie die Zusammenarbeit mit der Industrie werden die Einsatzmöglichkeiten dieser Technologie stetig erweitert.