Die globale Altmetallrecyclingindustrie ist ein Gigant mit einem Wert von 280 Milliarden US-Dollar (250 Milliarden Euro) – und ihr Wachstum kennt keine Grenzen. Laut Prognosen wird der Umsatz bis 2024 um 3% auf 340 Milliarden US-Dollar ansteigen. Treiber sind die zunehmende Urbanisierung, Industrialisierung und der Fokus auf Nachhaltigkeit. Schlüsselindustrien wie Automobil- und Baubranche entscheiden sich immer häufiger für recyceltes Metall. In dieser dynamischen Branche ist die Digitalisierung der Lieferkette entscheidend, um Prozessineffizienzen zu beseitigen und wettbewerbsfähig zu bleiben.

Wichtigste Erkenntnisse

- Die globale Altmetallrecyclingindustrie hat einen Wert von 280 Milliarden US-Dollar und wird bis 2024 voraussichtlich auf 340 Milliarden US-Dollar wachsen.

- Treiber sind Urbanisierung, Industrialisierung und Nachhaltigkeitsanforderungen.

- Schlüsselindustrien wie Automobil und Bau setzen verstärkt auf recyceltes Metall.

- Die Digitalisierung der Lieferkette ist entscheidend, um Wettbewerbsfähigkeit zu steigern.

- Effizientes Lieferketten-Management und Prozessoptimierung sind wichtig für Unternehmen in der Metallindustrie.

Aktuelle Herausforderungen in der Metallindustrie

Die Metallindustrie steht vor vielfältigen Herausforderungen. Globale Marktveränderungen, steigende Nachhaltigkeitsanforderungen und eine zunehmend komplexe Metallverarbeitung prägen die Branche. Schwellenländer wie China und Indien treiben die Nachfrage, während gesetzliche Regelungen stark variieren. Die Bestandsverwaltung und Lieferketten-Koordination werden immer komplexer, sodass Unternehmen neue Wege finden müssen, um Kosten zu senken und effizienter zu arbeiten.

Globale Marktentwicklungen und Trends

Die Digitalisierung hat in den letzten Jahren in nahezu allen Branchen eine enorme Bedeutung erlangt, auch in der Metallindustrie. IT-Lösungen wie Industrie 4.0 und Smart Factory Konzepte bieten Möglichkeiten, Produktionsprozesse zu automatisieren, Kosten zu senken und die Qualität zu verbessern.

Komplexität moderner Metallverarbeitung

Die zunehmende Komplexität in der Metallverarbeitung stellt Unternehmen vor Herausforderungen. Durch den Einsatz von ERP-Systemen, IoT und künstlicher Intelligenz können sie jedoch ihre Wettbewerbsfähigkeit steigern und Effizienz sowie Produktionsgeschwindigkeit erhöhen.

Nachhaltigkeitsanforderungen im Fokus

Angesichts der Energiewende und verschärfter Klimaschutzziele, wie der Treibhausgasreduktion bis 2030 und der Klimaneutralität bis 2045, gewinnen Nachhaltigkeit und Kreislaufwirtschaft in der Metallindustrie an Bedeutung. Unternehmen müssen ihre Produktionsprozesse und Lieferketten entsprechend umstellen, um den neuen Anforderungen gerecht zu werden.

Digitalisierung der Lieferkette in der Metallindustrie

Die Digitalisierung der Lieferkette ist der Schlüssel für die Metallindustrie, um aktuelle Herausforderungen zu bewältigen. Mithilfe digitaler Lösungen können Unternehmen mehr Transparenz, Effizienz und Kosteneinsparungen erzielen. Echtzeitdatenanalyse und Automatisierung revolutionieren Prozesse vom Einkauf bis zum Vertrieb.

Laut einer Studie des Stahlhandels-Instituts haben jedoch 79% der befragten Unternehmen keine Erfahrung mit Industrie 4.0-Anwendungen. Die größten Hürden sind die Integration bestehender Bestandsmaschinen und Schnittstellenprobleme. Dennoch priorisieren Unternehmen im Stahl- und Metallhandel die Datenauswertung, Transparenz und Echtzeitfähigkeit ihrer Systeme.

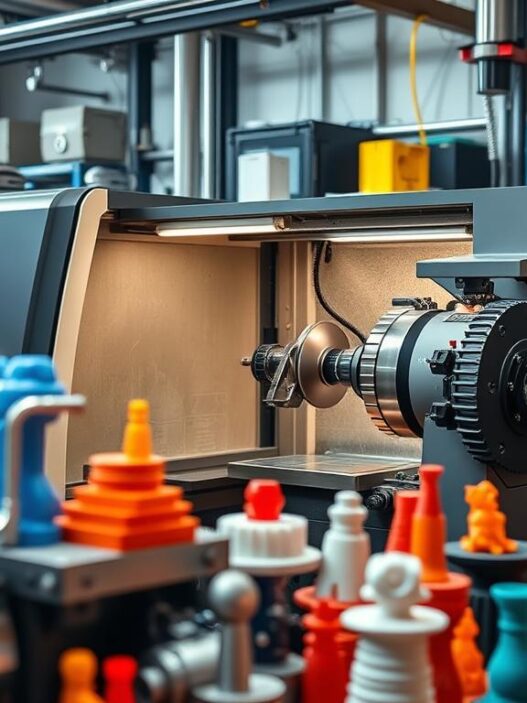

Um wettbewerbsfähig zu bleiben, müssen produzierende Unternehmen immer schneller und effizienter fertigen. Dies führt zu einem hohen Kommunikations-, Verwaltungs- und Dokumentationsaufwand, der leicht zu kostspieligen Fehlern in der Produktion führen kann. Digitale Lösungen zur Automatisierung von Prozessen rund um Werkzeuge, Simulationen und Modellierungen im Zerspanungsvorgang können hier Abhilfe schaffen.

„Unternehmen wie Evomecs in München vernetzen Maschinen, Systeme und Prozesse markenneutral und ortsunabhängig.“

Die Implementierung digitaler Technologien ist entscheidend für die Wettbewerbsfähigkeit der Metallindustrie. Durch den Einsatz von echtzeitdatenanalyse und automatisierung können Unternehmen Transparenz, Effizienz und Kosteneinsparungen in der gesamten Lieferkette erzielen.

Enterprise Resource Planning (ERP) als Grundlage der digitalen Transformation

ERP-Systeme bilden das Rückgrat der digitalen Transformation in der Metallindustrie. Sie integrieren alle Geschäftsprozesse – von der Beschaffung über die Produktion bis hin zur Finanzverwaltung. Moderne ERP-Lösungen ermöglichen eine automatisierte Bestandsverwaltung, vereinfachte Compliance-Berichterstattung und die Verarbeitung von Echtzeitdaten.

Integration von Geschäftsprozessen

Durch die nahtlose Integration aller Unternehmensbereiche in einem ERP-System entsteht eine ganzheitliche Transparenz über sämtliche Vorgänge. Dies führt zu höherer Effizienz, genauerer Bestandsführung und einem effizienteren Automatisierung des Ressourceneinsatzes.

Automatisierte Bestandsverwaltung

Moderne ERP-Lösungen ermöglichen eine vollständig automatisierte Bestandsverwaltung. Lieferzeiten, Produktionspläne und Auftragsbestände werden in Echtzeit erfasst und abgestimmt. So können Unternehmen Lagerbestände optimieren und Engpässe vermeiden.

Echtzeitdatenverarbeitung

ERP-Systeme verknüpfen alle relevanten Informationen in Echtzeit. Durch die Verarbeitung dieser Daten können Unternehmen schneller auf Änderungen reagieren, Predictive Maintenance betreiben und Prozesse kontinuierlich optimieren.

„ERP-Systeme bilden das Rückgrat der digitalen Transformation und ermöglichen eine ganzheitliche Vernetzung aller Geschäftsprozesse.“

Smart Factory und Industrie 4.0 Konzepte

Die Metallindustrie erlebt eine Revolution durch die Implementierung von Smart Factory-Konzepten. Vernetzte Maschinen, Echtzeit-Datenerfassung und -analyse sowie KI-gestützte Prozessoptimierung steigern die Effizienz und Flexibilität der Produktion. Industrie 4.0-Ansätze ermöglichen zudem vorausschauende Wartung, automatisierte Qualitätskontrolle und eine flexiblere Fertigungssteuerung.

Ein Vorzeigebeispiel ist der Campus der WILO SE in Dortmund. Auf einer Fläche von 50.000 m² entsteht hier eine hochmoderne „Smart Factory“ mit innovativen Ansätzen wie Kraft-Wärme-Kälte-Kopplung, Photovoltaikanlagen und vernetzte Wärme- und Kälteversorgung. Ein ganzheitliches Energiemanagement soll hohe Einsparungen und Kostensenkungen ermöglichen.

Die zunehmende Vernetzung von Industrie 4.0 und der Einsatz von cloud-computing bilden die Grundlage für die digitale Transformation. Gleichzeitig bringen diese Technologien neue cybersicherheit-Herausforderungen mit sich, die es durch geeignete Sicherheitsmaßnahmen zu adressieren gilt.

„Die Flexibilität im Design, die Stahl bietet, ermöglicht Architekten, einzigartige und komplexe Formen zu schaffen.“

Insgesamt eröffnen Smart Factory-Konzepte der Metallindustrie große Potenziale hinsichtlich Effizienz, Produktivität und Nachhaltigkeit. Die Integration bestehender Anlagen stellt jedoch eine Herausforderung dar, die es durch den Einsatz zukunftsweisender Technologien zu meistern gilt.

Predictive Maintenance und Prozessoptimierung

In der modernen Metallverarbeitung spielen innovative Technologien wie lieferketten-management und supply chain 4.0 eine entscheidende Rolle. Eine dieser Technologien ist die Predictive Maintenance, die Unternehmen dabei unterstützt, Produktionsausfälle proaktiv zu vermeiden und die Effizienz ihrer Prozesse zu steigern.

Vorausschauende Wartungsplanung

Mithilfe von Sensordaten und KI-Algorithmen analysiert Predictive Maintenance den Zustand von Maschinen und Anlagen in Echtzeit. Dadurch können drohende Ausfälle frühzeitig erkannt und Wartungsmaßnahmen geplant werden, bevor es zu ungeplanten Stillständen kommt. So lassen sich Produktionsausfälle minimieren und die Lebensdauer der Anlagen verlängern.

Maschinenzustandsüberwachung

Die kontinuierliche Überwachung des Maschinenzustands ist ein weiterer Schlüsselaspekt der Predictive Maintenance. Durch intelligente Sensorik können Anomalien und Abweichungen vom Normalbetrieb schnell erkannt werden. Dadurch können Probleme frühzeitig behoben und die Prozessoptimierung vorangetrieben werden, was die Produktivität und Ressourceneffizienz in der Metallindustrie maßgeblich steigert.

„Predictive Maintenance ist ein Schlüssel zur Steigerung der Effizienz und Wettbewerbsfähigkeit in der Metallindustrie.“

Insgesamt tragen diese innovativen Ansätze dazu bei, die komplexen Herausforderungen der modernen Metallverarbeitung zu meistern und die Lieferketten resilient und zukunftsfähig aufzustellen.

Cloud-Computing und Datenmanagement

In der digitalen Transformation der Metallindustrie spielen Cloud-Computing und intelligentes Datenmanagement eine entscheidende Rolle. Cloud-basierte Lösungen ermöglichen eine flexible Skalierbarkeit und ortsunabhängigen Datenzugriff, was die Zusammenarbeit und Entscheidungsfindung in Unternehmen erheblich verbessert. Durch echtzeitdatenanalyse und den Einsatz von Big Data-Technologien können Unternehmen große Datenmengen verarbeiten und tiefgreifende Erkenntnisse für die industrie 4.0 gewinnen.

Ein effektives Datenmanagement ist die Grundlage für Prozessoptimierung und neue datengesteuerte Geschäftsmodelle in der digitalisierten Metallindustrie. Durch zentrale Datenspeicherung und -analyse in der Cloud können Unternehmen ihre Zusammenarbeit und Entscheidungsfindung erheblich verbessern. Moderne Datenanalytik-Tools ermöglichen es, wichtige Erkenntnisse aus großen Datenmengen zu gewinnen und wertvolle Einblicke in Produktions- und Lieferkettenprozesse zu erlangen.

„Cloud-Computing ist ein Gamechanger für die Metallindustrie. Es ermöglicht uns, flexibler und effizienter zu arbeiten, unsere Daten besser zu nutzen und unsere Wettbewerbsfähigkeit zu steigern.“

Insgesamt bietet der Einsatz von Cloud-Technologien und intelligenter Datenanalyse erhebliche Vorteile für Unternehmen in der Metallindustrie. Sie können ihre Geschäftsprozesse optimieren, neue Wachstumschancen erschließen und sich für die Herausforderungen der Zukunft wappnen.

Cybersicherheit in der digitalisierten Lieferkette

Die zunehmende Vernetzung und Automatisierung in der Metallindustrie hat die Bedeutung der Cybersicherheit erheblich erhöht. Robuste Sicherheitsstandards und -protokolle sind unerlässlich, um sich vor Cyberbedrohungen zu schützen und die Integrität der digitalen Lieferkette zu gewährleisten.

Sicherheitsstandards und Protokolle

Unternehmen müssen einheitliche Sicherheitsstandards und -protokolle implementieren, um ihre smart factory und Automatisierungssysteme zu schützen. Regelmäßige Penetrationstests und Sicherheitsaudits sind wichtige Maßnahmen, um Schwachstellen zu identifizieren und zu beheben. Der Einsatz von Security Operation Center (SOC) und Security Information and Event Management (SIEM) Systemen kann dabei helfen, Cyberangriffe frühzeitig zu erkennen und effektiv darauf zu reagieren.

Datenschutz und Compliance

Neben technischen Sicherheitsmaßnahmen müssen Unternehmen auch rechtliche Aspekte wie Datenschutz und Compliance berücksichtigen. Die Einhaltung von Datenschutzbestimmungen wie der DSGVO ist bei der Digitalisierung der Lieferkette von zentraler Bedeutung. Regelmäßige Schulungen der Mitarbeiter sind essentiell, um den Schutz sensibler Informationen sicherzustellen.

„Die Netzwerksicherheit ist eine Priorität für IT-Dienstleister wie GISA, um sich gegen zunehmende Cyberbedrohungen zu verteidigen.“

Die Balance zwischen der Notwendigkeit des Datenaustausches und dem Schutz sensibler Informationen stellt eine zentrale Herausforderung dar. Unternehmen müssen geeignete Maßnahmen ergreifen, um diese Herausforderung zu meistern und die Cybersicherheit in ihrer digitalisierten Lieferkette zu gewährleisten.

Implementierung digitaler Lösungen

Die Digitalisierung der Lieferkette in der Metallindustrie erfordert eine strukturierte Herangehensweise. Laut einer aktuellen Studie der Bundesvereinigung Logistik (BLV) erkennen drei Viertel der deutschen Unternehmen in der Metallindustrie hohe bis sehr hohe Chancen für ihre Betriebe durch die Digitalisierung. Allerdings weisen von den befragten Unternehmen ein Drittel auch auf hohe bis sehr hohe Risiken bei der digitalen Transformation hin.

Der Schlüssel zum Erfolg liegt in der systematischen Umsetzung. Zunächst muss eine Ist-Analyse durchgeführt werden, um die aktuellen Prozesse und Herausforderungen zu verstehen. Darauf aufbauend können Zielsetzungen für die Digitalisierung formuliert werden. Die Auswahl geeigneter Technologien, wie predictive maintenance oder cloud-computing, ist ein weiterer wichtiger Schritt. Die schrittweise Einführung und kontinuierliche Optimierung sind ebenfalls entscheidend.

„Die IDC-Studie offenbarte, dass 56 Prozent von 250 befragten Unternehmen in der Metallindustrie bereits einen Chief Digital Officer für die Digitalisierung ernannt haben.“

Neben der technischen Umsetzung spielt das Change Management eine entscheidende Rolle. Mitarbeiterschulungen sind notwendig, um die neuen Prozesse und Technologien zu verstehen und zu akzeptieren. Die Integration von Altsystemen sowie die Überwindung von Schnittstellen-Problemen stellen häufige Herausforderungen dar.

Insgesamt erfordert die Implementierung digitaler Lösungen in der Metallindustrie einen ganzheitlichen Ansatz. Nur so können die Potenziale der Digitalisierung wie erhöhte Effizienz, Flexibilität und Wettbewerbsfähigkeit voll ausgeschöpft werden.

Zukunftsperspektiven und Entwicklungstrends

Die Metallindustrie steht vor spannenden Zukunftstrends, die durch die fortschreitende Digitalisierung der Lieferkette geprägt sind. KI-gestützte Entscheidungsunterstützung, Blockchain-Technologie für transparente lieferketten-management und erweiterte Realität in der Produktion sind nur einige der vielversprechenden Entwicklungen. Darüber hinaus werden autonome Logistiksysteme und die weitere Vernetzung von Produktionsmitteln über Unternehmensgrenzen hinweg erwartet.

Nachhaltigkeit und Kreislaufwirtschaft gewinnen durch den Einsatz digitaler Technologien an Bedeutung. Unternehmen können ihre Umweltbilanz verbessern und Ressourcen effizienter nutzen. Kontinuierliche Innovation und Anpassungsfähigkeit sind dabei Schlüssel zum langfristigen Erfolg in der digitalisierten supply chain 4.0. Nur wer sich den aktuellen Trends und Herausforderungen stellt, wird in Zukunft wettbewerbsfähig bleiben.

Die Digitalisierung der Lieferkette eröffnet vielfältige Möglichkeiten, Produktions- und Logistikprozesse zu optimieren. Mit vernetzten Systemen, Echtzeitdaten und intelligenter Automatisierung können Unternehmen ihre Effizienz steigern und auf neue Marktanforderungen schnell reagieren. Die Metallindustrie ist gefordert, diese Potenziale aktiv zu nutzen, um ihre Wettbewerbsfähigkeit langfristig zu sichern.