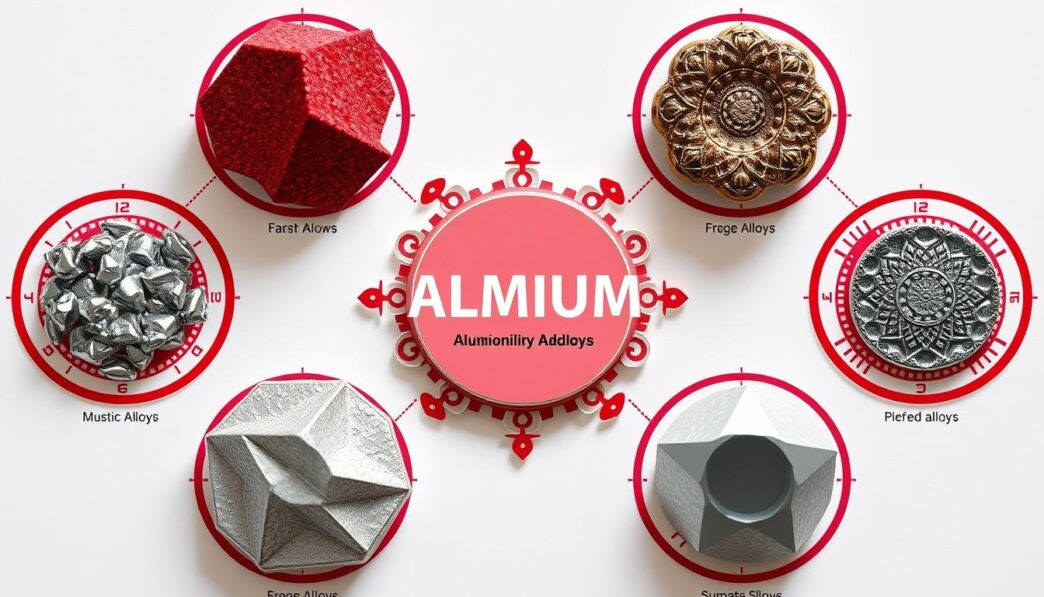

Wussten Sie, dass Aluminium das am häufigsten vorkommende Metall auf der Erde ist? Dieser leichte, aber dennoch robuste Werkstoff bietet eine Vielzahl an Vorteilen, die ihn in der modernen Industrie unverzichtbar machen. Aluminiumlegierungen bestehen aus Aluminium als Hauptelement und weiteren Legierungselementen wie Mangan, Magnesium, Kupfer, Silizium und Zink. Durch das Legieren lassen sich die Festigkeitswerte erhöhen und andere Eigenschaften wie Korrosionsbeständigkeit, Umformbarkeit und Schweißbarkeit gezielt beeinflussen. Mit rund 200 verschiedenen Aluminiumlegierungen steht ein breites Spektrum an Materialien zur Verfügung, die sich in ihren Eigenschaften unterscheiden und somit an spezifische Anwendungen angepasst werden können.

Wichtige Erkenntnisse

- Aluminium ist das am häufigsten vorkommende Metall auf der Erde

- Aluminiumlegierungen bieten geringe Dichte, hohe Festigkeit und Korrosionsbeständigkeit

- Durch Legieren lassen sich die Eigenschaften gezielt an Anwendungen anpassen

- Es gibt rund 200 verschiedene Aluminiumlegierungen mit unterschiedlichen Eigenschaften

- Aluminiumlegierungen sind in vielen Industriebereichen wie Fahrzeug- und Flugzeugbau unverzichtbar

Grundlagen der Aluminiumlegierungen und ihre Bedeutung

Aluminiumlegierungen sind vielseitige und leistungsfähige Werkstoffe, die in der modernen Industrie und im Handwerk eine essentielle Rolle spielen. Diese Legierungen, die aus Aluminium und anderen Metallen wie Magnesium, Silizium, Kupfer oder Mangan bestehen, zeichnen sich durch ihre anpassbaren Eigenschaften aus. Sie bieten eine breite Palette an Möglichkeiten in Bezug auf Festigkeit, Korrosionsbeständigkeit, Schweißbarkeit und mehr.

Definition und Zusammensetzung

Aluminiumlegierungen werden in zwei Hauptkategorien unterteilt: aushärtbare und naturharte (nicht aushärtbare) Legierungen. Zu den naturharten Legierungen gehören AlMn, AlMg, AlMgMn und AlSi, während die aushärtbaren Legierungen AlCuMg, AlCuSiMn, AlMgSi, AlZnMg und AlZnMgCu umfassen. Diese Legierungen werden dann zu verschiedenen Halbzeugen wie Profilen, Blechen oder Gusskomponenten verarbeitet.

Bedeutung in der modernen Industrie

Aluminiumlegierungen sind in der modernen Industrie und im Handwerk allgegenwärtig. Sie finden Anwendung in Bereichen wie der Luft- und Raumfahrt, dem Fahrzeugbau, der Elektrotechnik, dem Maschinenbau und der Bauindustrie. Ihre herausragenden Eigenschaften wie Leichtbau, Korrosionsbeständigkeit und Wärmeleitfähigkeit machen sie zu einem unverzichtbaren Werkstoff in der heutigen Zeit.

Klassifizierung der Legierungstypen

Die Vielfalt an Aluminiumlegierungen ist bemerkenswert, mit über 200 verschiedenen Zusammensetzungen, die sich in Festigkeit, Umformbarkeit und Schweißbarkeit unterscheiden. Zu den am häufigsten verwendeten Legierungen gehören Aluminium 6060, Aluminium 5754 und Aluminium 7075, 5083 und 6082. Jede Legierung bietet spezifische Vorteile, die sie für bestimmte Anwendungen besonders geeignet machen.

Übersicht Aluminiumlegierungen im industriellen Einsatz

Aluminiumlegierungen finden in der modernen Industrie vielfältige Anwendungen. Das reine Reinaluminium wird beispielsweise für Aluminiumfolie, chemische Tanks oder Rohre verwendet. Hingegen eignen sich Kupferlegierungen hervorragend für den Flugzeugbau und die Raumfahrt. Mangan-Legierungen werden wiederum für Kochtöpfe, Kfz-Kühler und im Kraftwerksbau eingesetzt. Silizium-Legierungen zeichnen sich durch ihre Eignung für Schweiß- oder Lötzusätze aus. Magnesium-Legierungen finden im Schiffbau, Transport, bei Brücken und Druckkesseln Verwendung.

Bemerkenswert sind die Aluminiumlegierungen mit hervorragender Bearbeitbarkeit, wie die 1100 Legierung und 3003 Legierung. Ein Großteil der Aluminiumlegierungen weist eine gute Bearbeitbarkeit auf, wie die 2011 Legierung, 2024 Legierung, 5052 Legierung, 6061 Legierung und 6063 Legierung. Die 7075 Legierung hingegen wird aufgrund ihrer schlechten Bearbeitbarkeit charakterisiert.

„Aluminiumlegierungen finden in der modernen Industrie vielfältige Anwendungen.“

In Bezug auf die Schweißbarkeit zählen die 3003-Legierung und 1100-Legierung zu den hervorragend schweißbaren Aluminiumlegierungen. Ebenso zeigen die 5052-Legierung, 6061-Legierung und 6063-Legierung eine gute Schweißbarkeit. Im Gegensatz dazu weisen die 2021-Legierung, 2024-Legierung und 7075-Legierung eine schlechte Schweißbarkeit auf.

Die mechanische Festigkeit ist eine wichtige Eigenschaft von Aluminiumlegierungen. Legierungen wie 2011, 2024 und 7075 besitzen hohe mechanische Festigkeiten, während Legierung 6063 nur mittlere Festigkeit aufweist. Für Endanwendungen werden verschiedene Aluminiumlegierungen verwendet, wie Legierung 2011 für allgemeine Bearbeitung und Legierung 3003 für Anwendungen in der Lebensmittel- und chemischen Ausrüstung. Aluminiumlegierungen wie Legierung 1100 sind nicht für hochfeste Anwendungen geeignet.

Die Korrosionsbeständigkeit variiert unter den Legierungen. Legierung 1100, 5052 und 6061 gelten als hervorragend korrosionsbeständig, wohingegen Legierung 2011 und 2024 eine schlechte Korrosionsbeständigkeit aufweisen. Die Wärmebehandlung von Aluminiumlegierungen unterscheidet sich ebenfalls – Legierungen wie 1100, 3003 und 5052 reagieren nicht auf Wärmebehandlung, während andere Legierungen wie 2024 für Luft- und Raumfahrtanwendungen verwendet werden.

Hauptlegierungselemente und ihre Wirkung

Aluminiumlegierungen sind vielfältig und ihre Eigenschaften werden maßgeblich durch die Zusammensetzung der Legierungselemente beeinflusst. Elemente wie Magnesium, Silizium, Kupfer, Mangan und Zink spielen dabei eine zentrale Rolle und verleihen den Aluminiumlegierungen ihre einzigartigen Eigenschaften.

Magnesium als Legierungselement

Magnesium ist ein wichtiger Bestandteil vieler Aluminiumlegierungen. Es erhöht die Festigkeit und Korrosionsbeständigkeit des Materials deutlich. Legierungen mit Magnesium wie die 5xxx-Serie finden daher breite Anwendung im Schiffbau, im Fahrzeugbau und bei Druckbehältern.

Silizium und seine Eigenschaften

Silizium verbessert in Aluminiumlegierungen die Korrosionsbeständigkeit und Schweißbarkeit. Die Aluminiumsilizium-Legierungen der 4xxx-Serie eignen sich hervorragend als Schweißzusätze und Lote.

Kupfer in Aluminiumlegierungen

Der Zusatz von Kupfer erhöht die Festigkeit und Härte von Aluminiumlegierungen. Allerdings sinkt die Korrosionsbeständigkeit dadurch. Daher werden kupferhaltige 2xxx-Legierungen vor allem im Flugzeug- und Raketenbau eingesetzt.

Mangan und Zink als Zusätze

Mangan steigert die Dehn- und Zugfestigkeit sowie die Korrosionsbeständigkeit von Aluminiumlegierungen. Zink erhöht die Festigkeit und Härte, kann aber auch Spannungskorrosion begünstigen. Legierungen mit diesen Elementen finden vielfältige Anwendungen, vom Fahrzeugbau bis hin zu Sportgeräten.

Die Wahl der optimalen Legierungselemente hängt von den spezifischen Anforderungen der jeweiligen Anwendung ab. So ermöglichen die unterschiedlichen Aluminiumlegierungen ein breites Spektrum an Eigenschaften und Einsatzmöglichkeiten.

Aluminiumknetlegierungen und ihre Eigenschaften

Aluminiumknetlegierungen sind eine wichtige Klasse von Aluminium-Werkstoffen, die durch Umformverfahren wie Walzen oder Strangpressen bearbeitet werden. Diese Legierungen zeichnen sich durch ihre hohe Duktilität und Formbarkeit aus, was sie zu idealen Materialien für den Einsatz im Motor- und Getriebebau, Rohrbau sowie im Maschinenbau macht.

Die Aluminiumknetlegierungen werden nach einem vierstelligen Zahlensystem der Aluminum Association bezeichnet, wobei die erste Ziffer das Hauptlegierungselement angibt. Diese Werkstoffe bieten eine hohe Festigkeit bei gleichzeitig geringer Dichte, weshalb sie vor allem im Fahrzeug-, Flugzeug- und Schiffbau sehr gefragt sind.

„Aluminiumknetlegierungen sind unverzichtbare Materialien in der modernen Industrie und tragen maßgeblich zur Leichtbauweise bei.“

Aluminiumlegierungen verarbeitung ist ein wichtiges Thema, da die Eigenschaften der Knetlegierungen wie Festigkeit, Duktilität und Korrosionsbeständigkeit durch die Wahl der richtigen aluminiumknetlegierungen entscheidend beeinflusst werden. Somit ermöglichen diese Werkstoffe innovative Konstruktionen und Lösungen in zahlreichen Industriezweigen.

Aluminiumgusslegierungen in der Praxis

Aluminiumgusslegierungen spielen eine wichtige Rolle in zahlreichen Industriezweigen. Diese Legierungen zeichnen sich durch hervorragende Gießbarkeit und vielseitige Verarbeitungseigenschaften aus, was ihre breite Anwendung ermöglicht. Dabei umfassen die Aluminiumlegierungen anwendungen ein breites Spektrum von Motorengehäusen und Getriebekomponenten im Fahrzeug- und Flugzeugbau bis hin zu Haushaltsgeräten und Elektrotechnik.

Gießbarkeit und Verarbeitungseigenschaften

Die wichtigste Gusssorte ist die eutektische Aluminiumgusslegierungen mit etwa 12% Silizium. Sie bietet hervorragende Gießeigenschaften, hohe Festigkeit und gute Schweißbarkeit. Weitere Gusslegierungen wie Aluminium-Magnesium- oder Aluminium-Kupfer-Werkstoffe weisen ebenfalls vorteilhafte Eigenschaften auf, die sie für spezifische Anwendungen prädestinieren.

Wichtige Gusslegierungen und Anwendungen

Moderne Aluminiumgusslegierungen finden in vielen Industriebereichen Anwendung. So werden sie beispielsweise für die Herstellung von Motorengehäusen, Getriebekomponenten, Bremsteilen, Elektrotechnikkomponenten und Haushaltsgeräten eingesetzt. Durch ihre leichte Bearbeitbarkeit, gute Korrosionsbeständigkeit und Festigkeit sind Aluminiumgusslegierungen äußerst vielseitig einsetzbar.

„Aluminiumgusslegierungen eröffnen Konstrukteuren eine Vielzahl an Möglichkeiten zur Gewichtsreduzierung und Verbesserung der Produkteigenschaften.“

Wärmebehandlung von Aluminiumlegierungen

Die Wärmebehandlung ist ein entscheidender Prozess zur Optimierung der mechanischen Eigenschaften von Aluminiumlegierungen. Aushärtbare Legierungen wie AlCuMg, AlCuSiMn, AlMgSi, AlZnMg und AlZnMgCu können durch spezielle Wärmebehandlungen, wie die Ausscheidungshärtung, in ihren Festigkeitswerten deutlich gesteigert werden. Dieser Prozess beeinflusst die Mikrostruktur der aluminiumlegierungen und damit ihre aluminiumlegierungen eigenschaften.

Aluminiumwerkstoffe werden vor dem Walzen oder Strangpressen auf 400 bis 500°C erwärmt, um das Umformen zu erleichtern. Das Homogenisieren von Aluminiumlegierungen erfolgt bei Temperaturen von 500 bis 600°C, um Legierungselemente gleichmäßig zu verteilen. Beim Weichglühen von Aluminium zur Weiterverarbeitung wird eine Temperatur von 300 bis 400°C angewendet, um den Werkstoff wieder weich zu machen.

Das Entfestigen von Aluminiumlegierungen erfolgt durch ein Glühen bei etwa 250°C, was die Festigkeit verringert und die Duktilität erhöht. Das Aushärten von aushärtbaren Legierungen erfolgt durch das Abschrecken des Werkstücks auf Temperaturen unter 200°C, gefolgt von einer langsam einsetzenden Ausscheidung, die die Festigkeit erhöht. Diese Wärmebehandlungen erfolgen in speziellen, automatisch temperierten Öfen.

„Etwa 200 verschiedene Aluminiumlegierungen existieren, die sich in Festigkeit, Umformbarkeit und Schweißbarkeit unterscheiden.“

Die Wärmebehandlung von aluminiumlegierungen wärmebehandlung ist ein komplexer Prozess, der die Mikrostruktur und damit die Eigenschaften der Legierungen entscheidend beeinflusst. Durch gezielte Temperaturführung können die mechanischen Eigenschaften wie Festigkeit, Duktilität und Korrosionsbeständigkeit gezielt eingestellt werden.

Korrosionsbeständigkeit verschiedener Legierungstypen

Die Korrosionsbeständigkeit von aluminiumlegierungen ist ein entscheidender Faktor für deren industrielle Anwendbarkeit. Je nach Zusammensetzung der Legierung können die Eigenschaften in Bezug auf Korrosionsschutz stark variieren.

Einfluss der Legierungselemente auf den Korrosionsschutz

Bestimmte Legierungselemente wie Magnesium und Silizium können die Korrosionsbeständigkeit von aluminiumlegierungen deutlich verbessern. Hingegen verringert der Zusatz von Kupfer den Korrosionsschutz. Mangan hingegen erhöht den Korrosionswiderstand der Aluminiumlegierung.

Schutzmaßnahmen und Oberflächenbehandlung

Für Anwendungen mit hohen Korrosionsanforderungen werden oft zusätzliche Oberflächenbehandlungen wie Anodisieren oder Beschichten eingesetzt. Diese Verfahren erhöhen die aluminiumlegierungen korrosionsbeständigkeit und verbessern den aluminiumlegierungen eigenschaften für den jeweiligen Einsatzzweck.

Die richtige Wahl der Legierung und der geeigneten Oberflächenbehandlung ist entscheidend, um den Korrosionsschutz in spezifischen Anwendungsbereichen sicherzustellen.

Aluminium ist zu 100 % recycelbar und erfordert weniger Energie für das Recycling als viele andere Metalle.

Mechanische Eigenschaften und Festigkeitswerte

Die mechanischen Eigenschaften von Aluminiumlegierungen variieren stark, je nach ihrer spezifischen Zusammensetzung und Wärmebehandlung. Die Festigkeitswerte können von 70 N/mm² bei reinem Aluminium bis zu beeindruckenden 700 N/mm² bei hochfesten Legierungen reichen.

Kupfer- und Zinklegierungen bieten in der Regel die höchsten Festigkeiten, während Magnesium- und Manganlegierungen eine mittlere Festigkeit bei guter Verformbarkeit aufweisen. Die Wahl der richtigen aluminiumlegierungen festigkeit hängt dabei immer von den konkreten Anforderungen der jeweiligen Anwendung ab.

So erreicht die EN AW-7075 Aluminiumlegierung eine beachtliche Zugfestigkeit von 525 N/mm², während die EN AW-5754 Legierung mit 190-250 N/mm² eher im mittleren Festigkeitsbereich angesiedelt ist.

Neben der Zugfestigkeit spielen auch andere mechanische Kennwerte wie Elastizitätsmodul, Bruchdehnung und Härte eine wichtige Rolle bei der Auswahl der geeigneten aluminiumlegierungen eigenschaften. Diese Werte können je nach Legierung und Wärmebehandlung stark variieren.

Um die optimale Balance zwischen Festigkeit, Verarbeitbarkeit und Kosten zu finden, ist eine genaue Kenntnis der spezifischen Materialeigenschaften entscheidend. Die Wahl der richtigen Aluminiumlegierung ist somit ein zentraler Faktor für den erfolgreichen Einsatz in vielen industriellen Anwendungen.

Industrielle Anwendungsbereiche und Einsatzgebiete

Aluminiumlegierungen haben in vielen Industriebereichen breite Anwendung gefunden. Im Transportsektor werden sie häufig für Fahrzeugkarosserien, Flugzeugteile und Schiffskomponenten eingesetzt, da ihre Leichtbau-Eigenschaften hier von großer Bedeutung sind. In der Bauindustrie dienen Aluminiumlegierungen als Material für Fensterrahmen, Fassadenelemente und leichte Tragwerke, wobei ihre Korrosionsbeständigkeit und Formbarkeit von Vorteil sind.

Auch in der Elektronikindustrie finden Aluminiumlegierungen vielfältige Verwendung, etwa für Gehäuse und Kühlkörper. Darüber hinaus werden sie im Maschinenbau in Getrieben, Pumpen und Ventilen eingesetzt. Nicht zuletzt spielt die Verpackungsindustrie eine wichtige Rolle, wo Aluminiumlegierungen für Dosen und Folien genutzt werden.

Insgesamt haben Aluminiumlegierungen dank ihrer ausgewogenen Kombination aus Eigenschaften wie Leichtgewicht, Festigkeit, Korrosionsbeständigkeit und Formbarkeit ein breites Anwendungsspektrum in der modernen Industrie erobert. Die Vielseitigkeit der Legierungen ermöglicht es, sie zielgerichtet für verschiedenste Anforderungen zu optimieren.